Что такое промышленная автоматизация?

Российские предприятия в процессе своей деятельности сталкиваются с двумя основными проблемами – невысокая производительность труда и отставание качества продукции от мировых стандартов. Решить эти проблемы и наладить выпуск конкурентоспособной продукции позволит внедрение автоматизации производства.

Промышленная автоматизация – это активное использование инновационных технологий для организации процесса производства, в результате чего функции управления и контроля будут выполняться с помощью автоматизированных средств.

Виды автоматизации в зависимости от степени интенсивности

- Полная. Предполагает тотальную автоматизацию, когда все циклы производства управляются только в автоматическом режиме. Важно наладить работу автоматики и полностью исключить возможность сбоев.

- Частичная. Предполагается автоматизация некоторых технологических участков.

- Комплексная. Производственные участки работают в качестве единого автоматического комплекса. Выполняется интеграция АСУ ТП с верхними информационно-управляющими системами предприятия (MES, ERP, OLAP, BI). Такая автоматизация промышленного производства оставляет человеку лишь функции общего управления, а также контроль за работой автоматизированных систем.

Цели промышленной автоматизации

- Снижение количества людей, задействованных на площадках производства.

- Повышение качества и конкурентоспособности продукции.

- Повышение объема производимой продукции.

- Обеспечение возможности точного планирования.

- Повышение уровня эффективности производства, в частности рациональное использование сырья, сокращение расходов, обеспечение энергетической эффективности.

- Приведение производства в соответствие с экологическими стандартами.

- Обеспечение высокого качества управления на предприятии путем согласования работы на всех уровнях.

Достичь эти цели позволяет решение следующих задач:

- внедрение современных средств промышленной автоматизации, включающих в себя специальное оборудование, программные компоненты, системы управления и контроля;

- внедрение основ промышленной автоматизации, позволяющих выстроить эффективную систему.

Оборудование для промышленной автоматизации

Автоматизация промышленных предприятий предполагает внедрение комплекса средств, включающих в себя технические, программные и информационные устройства. Для наладки работы используется несколько систем автоматического управления:

- система регулирования. В состав системы входят объекты регулирования и непосредственно регуляторы, подчиненные общему алгоритму управления;

- адаптивная система, способная выполнять самонастройку и применять аналитический метод для поиска необходимого режима работы;

- следящая система. Обеспечивает контроль и поддержание установленных параметров во время производственного процесса.

Возможности компании «Технологика»

Обратившись к услугам компании «Технологика», вы сможете заказать проектирование и внедрение системы автоматизации на производстве. В компании «Технологика» работают инженеры высокой квалификации, имеющие большой опыт разработки проектов и подбора средств автоматизации производства. Вся проектная документация оформляется в соответствии с ЕСКД, все решения отвечают требованиям ГОСТ, СНиП, ПУЭ и стандартам в области охраны труда и соблюдения пожаро- и взрывобезопасности.

Среди других услуг компании – производство шкафов автоматики, программирование систем автоматизации. Получите профессиональную консультацию и выгодное коммерческое предложение, обратившись по телефону: +7 (843) 210-18-28.

Промышленная автоматизация

Автоматизация всех стадий производства – необходимое и основное условие развития современной промышленности. Активно начавшийся в прошлом столетии, этот процесс позволяет наиболее эффективно использовать имеющиеся экономические ресурсы: оборудование, рабочую силу, сырьё, капиталовложения и энергию. Кроме того, автоматизация даёт возможность значительно снизить себестоимость продукции, повысить её качество и максимально увеличить срок и надёжность эксплуатации оборудования и технических сооружений.

Промышленная автоматизация предполагает активное внедрение новых технологий в производственный процесс и позволяет все функции контроля и управления выполнять с помощью автоматических систем и приборов. По степени интенсивности различают три вида промышленной автоматизации:

- Полная автоматизация возможна лишь при тщательно спланированной и отлаженной работе автоматики, исключающей возможность сбоев. В этом случае контроль и управление всеми циклами производственной деятельности осуществляется непосредственно САУ, то есть происходит тотальная автоматизация промышленного предприятия.

- Частичная. Как правило, используется для модернизации оборудования, уже установленного на данном предприятии, в следствие большой сложности или даже невозможности осуществлении контроля человеком над отдельными операциями технологического цикла. Наиболее эффективен метод внедрения автоматизированного промышленного оборудования. Автоматизация работ по управлению производством также относится к частичной автоматизации производства.

- Комплексная. Такая автоматизация, предполагающая функционирование производственных участков в качестве единого автоматического комплекса, целесообразна при высоком технологическом обеспечении и использовании промышленных систем автоматизации. При такой организации производства человек осуществляет только общее управление, контролируя работу автоматических систем.

Автоматическое управление предприятием – это детально организованный комплекс лингвистических, технических, программных и информационных средств. Весь производственный цикл осуществляется с помощью нескольких специализированных автоматических систем. САУ (системы автоматического управления) подразделяются на:

- Системы регулирования. Состоит из технического устройства (объекта регулирования) и регулятора, которые подчинены единому алгоритму управления.

- Специализированные. Узкопрофильные системы, связанные с выполнением нестандартных операций.

- Адаптивные. Самонастраивающиеся системы, использующие аналитический метод поиска нужного режима, а также обучающиеся (хранящие и обрабатывающие информацию)

- Следящие. Обеспечивающие сохранение заданных параметров в процессе производства.

Главным энергетическим составляющим работы современных промышленных установок является электропривод, преобразующий электрическую энергию в механическую. Линейные электроприводы, кроме того, берут на себя функцию управления производственными процессами. Такие устройства, оборудованные специализированными датчиками и приборами, позволяют эффективно решать самые сложные задачи на любых стадиях производства. Электропривод и автоматизация промышленных установок обеспечивают оптимальные условия для создания высококачественного продукта, значительно сокращают время работы и экономят электроэнергию.

В наши дни автоматизация необходима во всех сферах промышленности. Это обстоятельство позволяет разработчикам и производителям технологических новинок поставлять на рынок всё новые и новые устройства и материалы. Появляется всё больше компаний, основной вид деятельности которых – автоматизация и промышленная арматура. Такие компании занимаются производством и сбытом технологического оборудования, приводной техники, электроники, фитингов, гидравлических и пневматических устройств, а также непосредственно компонентов систем контроля и управления, датчиков, контроллеров, производственных автоматизированных линий и робототехники.

Разработкой и внедрением современных технологий занимаются бюро промышленной автоматизации. Создание новейших автоматических устройств, контрольно-измерительных систем, технотронных модулей – всё это прерогатива подобных учреждений.

Промышленная автоматизация — беремся за проектирование

Автоматизация промышленных объектов, как мы уже знаем, проходит через несколько стадий. В этот раз мы затронем проектирование и типовые примеры подбора используемых элементов с последующим их включением в проектную документацию. В комментариях к предыдущей статье, где я пытался в общих чертах объяснить принцип подготовки к тендерам, советовали начать с изучения ГОСТов. Ну что же. Мы с коллегами, ради интереса, нашли несколько интересных ссылок, чтобы ознакомиться с содержанием этих стандартов. К сожалению, это совсем не применимо на территории ЕС, где мы пользуемся местными нормативными актами и стандартами. Об этом речь пойдёт ниже, в частности об известном сертификате «СЕ» — почему и зачем он нужен.

После тендера мы уже знаем сумму средств, которые выделены на наш фронт работ. Сами работы и их описание получаем в виде ТЗ. А что касается технологии — то в основном мы от заказчика получаем технологический рисунок плюс описание желаемых/предполагаемых алгоритмов работы тех процесса страниц так на 100-200. Многие вещи, что касаются сварочных работ, гидравлики или капитального строительства нас не касаются. Однако хорошо иметь на руках планы всех предполагаемых работ и примерные чертежи зданий, объектов и коммуникаций. Это необходимо как раз на стадии проектирования, для планирования прокладки кабельных трасс, размещения шкафов локального управления и т.д. Во многих случаях бывает оправдано сотрудничать с другими фирмами, чтобы, к примеру, совместно делать прокол под существующими дорогами или укладывать заземление после того, как закончен фундамент зданий, но ещё не начато строительство стен. Большинство трасс с сигнальными кабелями к датчикам давления, температуры, расхода воды, густоты и многим другим, идут вдоль основных технологических труб. Если в планах модернизации есть укладка новых трубопроводов, то мы стараемся договориться с генеральным исполнителем и уложить наши кабельные линии в существующие траншеи.

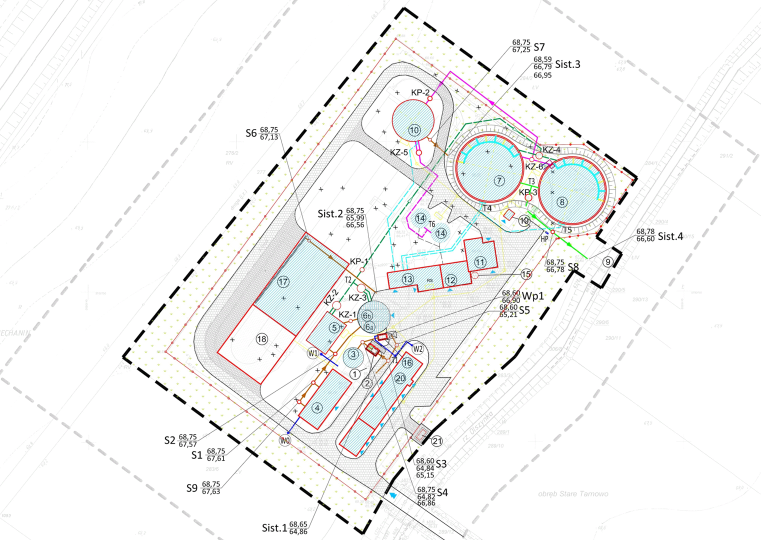

Так может выглядеть примерный план будущего объекта.

На нем проектным бюро предварительно расположены здания, кабельные трассы, трубопроводы и многое другое. Исходя из него уже можно понять примерную протяжённость кабельных линий, возможное расположение и количество шкафов управления. Также какие-то простые вещи, вроде уличного освещения или расположения/количества камер наружного наблюдения можно быстро разместить на нем же и отправить на согласование. Из этого же плана можно выделить объекты нуждающихся в заземлении по периметру. Здания административные и технологические изначально строятся с заземлением в фундаментах, а остальные объекты должны быть заземлены по периметру с обязательным выведением контрольно-измерительных участков с последующим подключением к общему заземляющему контуру. Ещё в нескольких местах необходимо предусмотреть выводы обычного заземления (мы используем, в основном полосу заземления FeZn 30×4) недалеко от основных трубопроводов. Так, как в последнее время они делаются исключительно из нержавеющей стали и нам нужно перейти с заземления оцинкованного, с помощью медного кабеля сечением 10-16мм², на заземление трубопровода. Для подключения заземления раньше вваривали болты М6 или М8, пока не купили специальный контактный сварочный аппарат, что за секунду «стреляет» шпильки М6-М8. Получается таких мест, где нужны выводы с резьбой для болтового соединения — довольно много. Каждое механическое соединение и ответвление труб должно быть заземлено последовательно. Исходя из стандартов механическое соединение (болтовое или на шпильках) не может быть признано электрическим, кроме редких случаев.

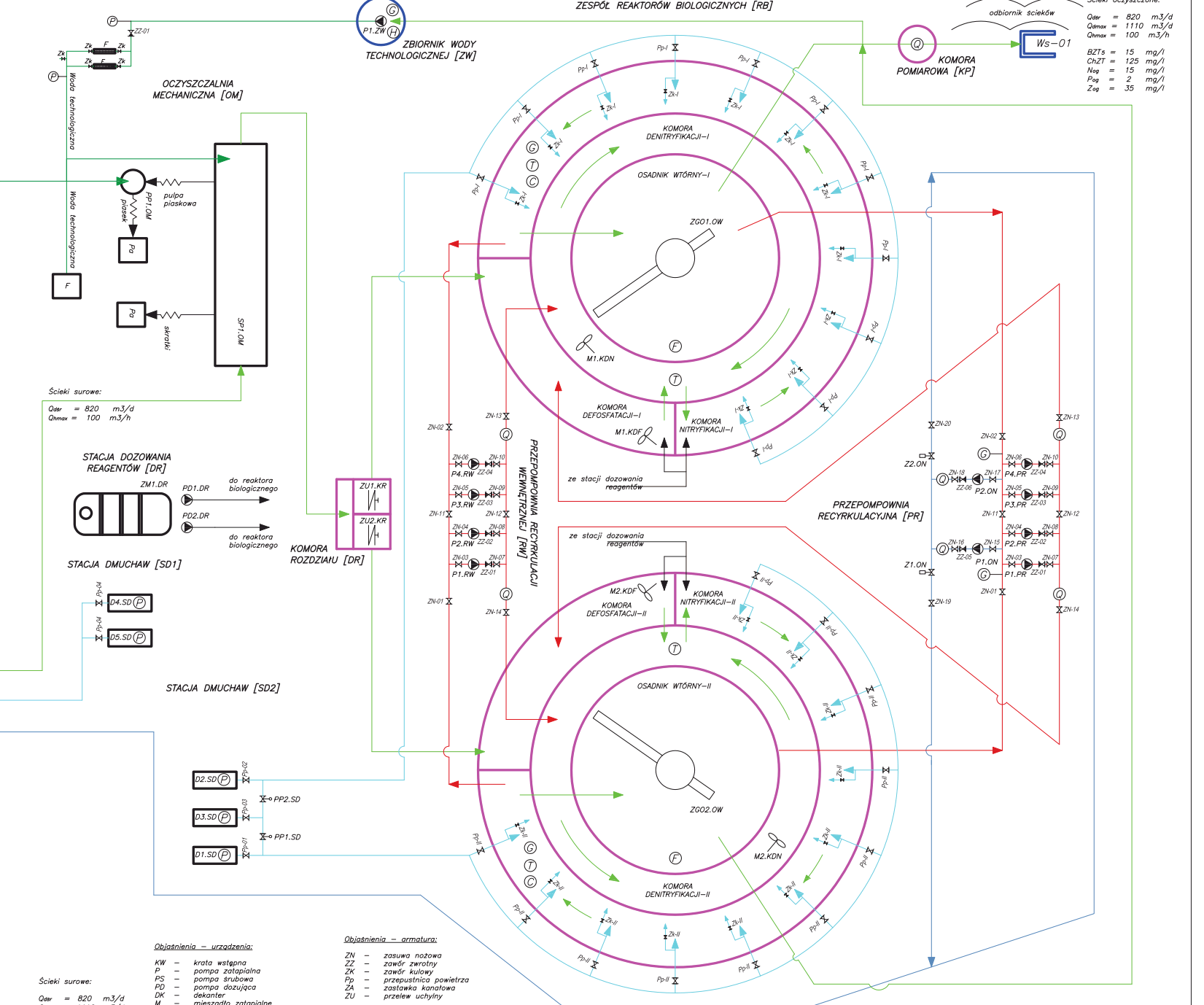

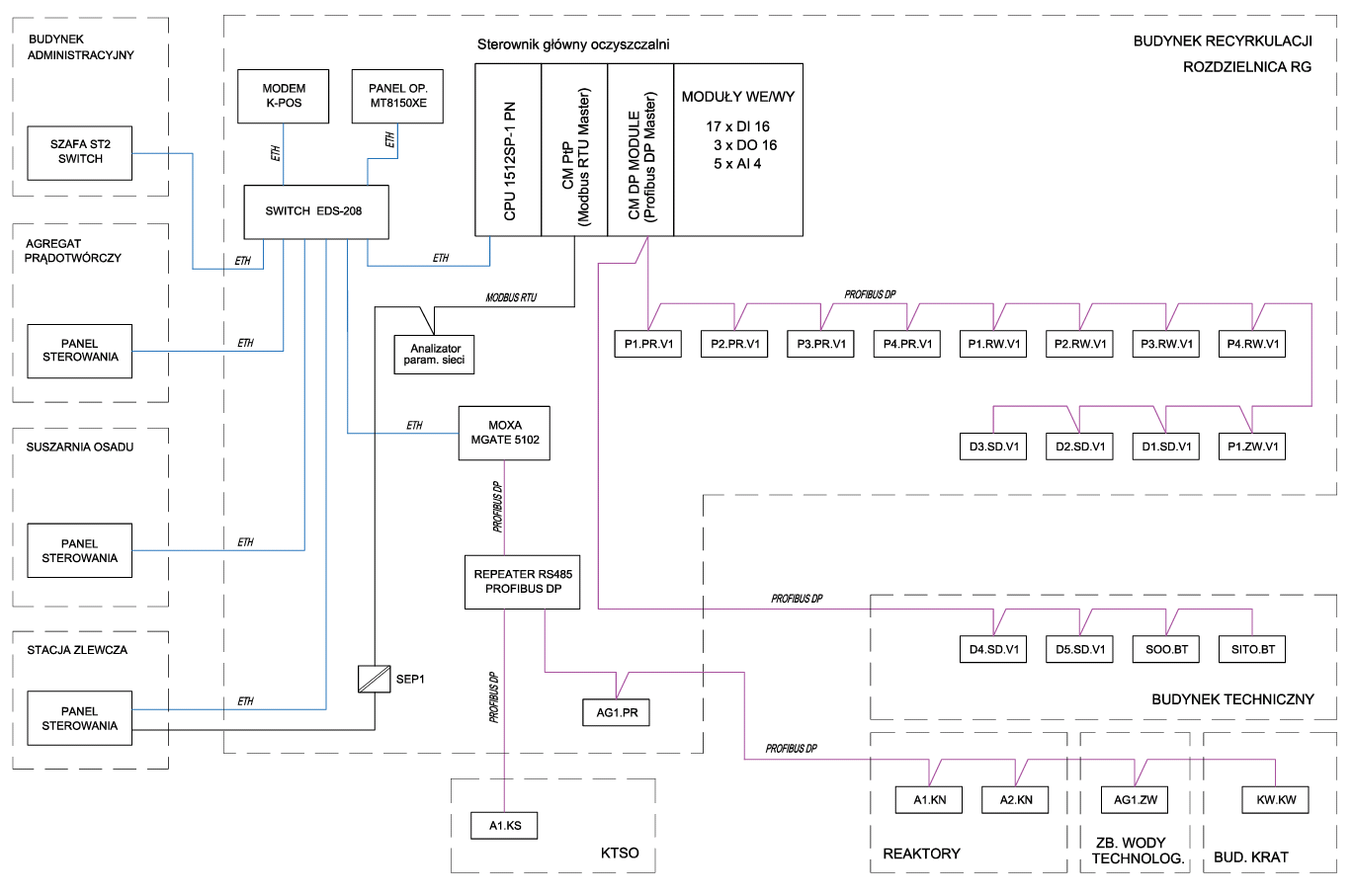

А вот так может выглядеть технологический рисунок, к которому идёт многостраничное объяснение самого техпроцесса

Сам техпроцесс , с которым мы можем столкнуться, может быть совершенно разным: это может быть станция подготовки воды (водоканал), глубинные скважины, станция очистки сточных вод, станция обработки природного и биогаза, а также множество всего другого. Крайне важно получить подробный технологический рисунок с предварительными расчётами сечений трубопроводов. Из него мы можем понять, где и как именно должен происходить техпроцесс:

- В каких местах должны быть технологические измерения (давление, расход, pH, температура, уровень кислорода, плотности/вязкости и прочие)

- Где необходимо вести контрольный замер по нескольким параметрам.

- Где будут расположены исполняющие устройства, их количество и мощность.

- Можно понять тип устройств — в некоторых случаях достаточно управляемых задвижек или клапанов с принципом работы 1/0 — открыто/закрыто. Тогда, скорее всего, будут использоваться более простые устройства с управлением бинарными сигналами и с обратной связью по ним же — состояние, авария, конечные положения. Или же необходимо использовать устройства с плавной регулировкой положения и тогда управление и обратная связь должны уже идти по каким-то протоколам промышленной связи (profibus, modbus и т.д.).

- То же самое касается и двигателей насосов, компрессоров. Либо достаточно устройств плавного пуска, либо все же необходимо использовать частотные преобразователи

Самое простое с чего можно начать — это структурные схемы (упрощенные однолинейные принципиальные схемы) с посчитанными мощностями исполняющих устройств — будь то помпы, вентиляторы, компрессоры. К ним, исходя из номинальных значений токов и расстояний, подбираются соответствующие сечение кабелей. Если кабели будут иметь подземные участки, то сразу выбирается соответствующее исполнение, к примеру, в помещениях для маломощной однофазной нагрузки используются кабели типа YDY 3×2,5 (возможный аналог — ПВС), а устройства снаружи будут использоваться минимум YKY 3×2,5 (возможный аналог — ВВГ). Согласно параметрам исполняющих устройств подбираются дифференциальные автоматы (если необходимо).

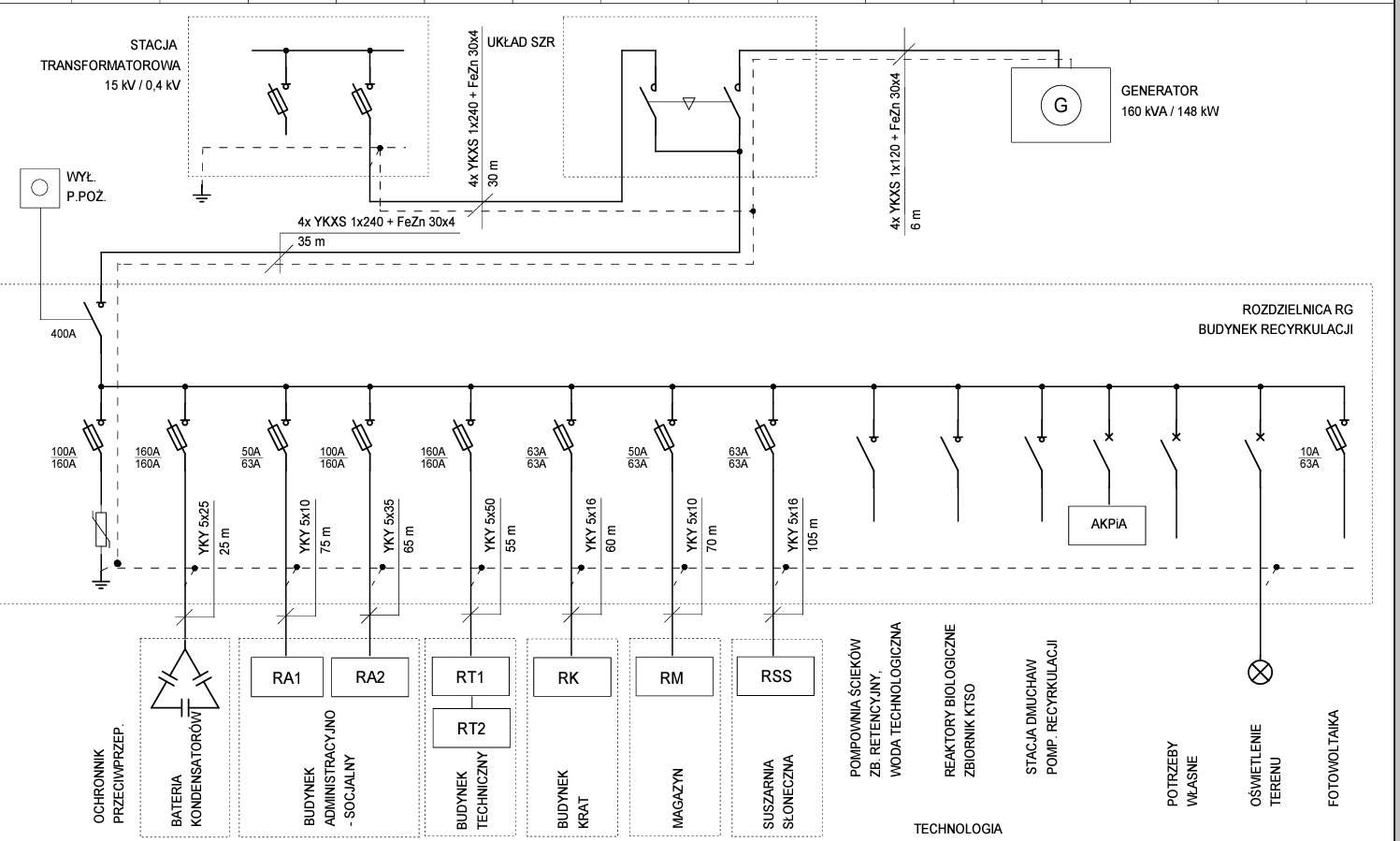

Пример структурой схемы с указанием возможного типа кабеля и потребляемой мощности.

Указывается тип питания — однофазный или трехфазный и параметры автоматических выключателей. Указываем параметры УЗО – номинальный ток, количество фаз, ток утечки и тип самого аппарата. Как и комментарии в коде, здесь важно постараться описать всех потребителей. Это потом пригодится для составления протоколов измерений параметров электрической сети. Если есть такой «скелет» с типами кабелей и защитных аппаратов, мы сделали практически половину работы, что понадобится при контрольных измерениях и составлении протоколов. Не стоит забывать и о монтажниках, что впоследствии и будут изготавливать шкафы. Имея максимум информации на скелетной схеме – они легко могут подобрать количество и тип клемм (по сечению жил), быстро понять иерархию соединения между собой аппаратов защиты и найти названия потребителей. Скелетная схема может занимать 10-15 страниц. А полная проектная электрическая документация с внесенными всеми зависимостями – может содержать 200-300 страниц.

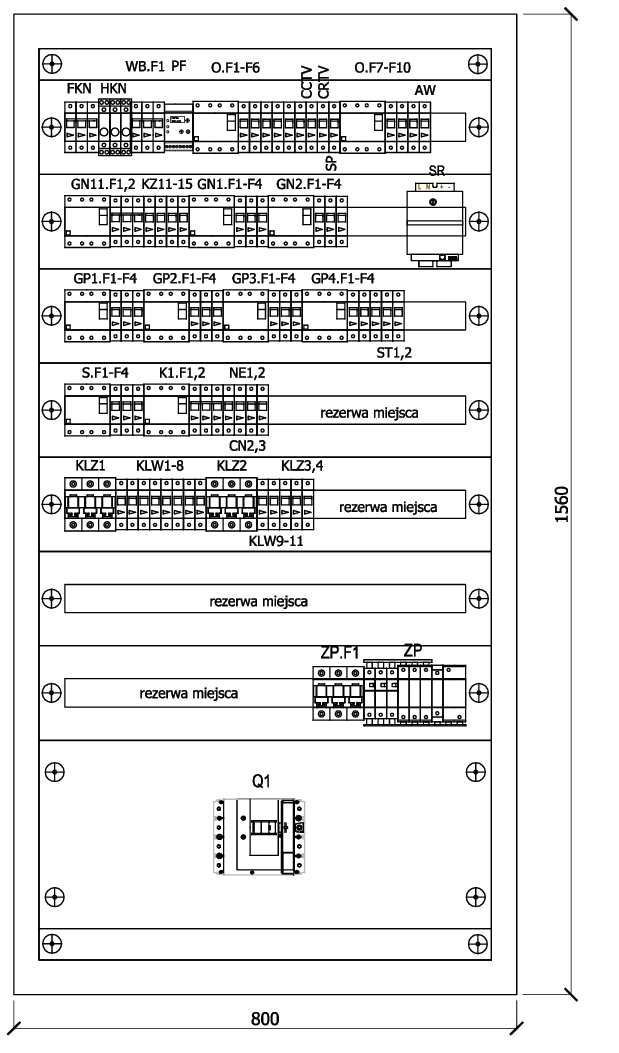

Пример того, как могут быть расположены элементы в электрическом шкафу и обоснование подбора именно этого размера корпуса.

Здесь самый простой электрический шкаф и потому расположение элементов имеет мало значения. В шкафах же управления придётся учитывать множество факторов — тот же температурный режим, особенно, если будут расположены блоки питания 230/24В, частотные преобразователи, контроллеры, панели к ним – тогда необходимо предусмотреть вентиляционные решетки, принудительную вентиляцию включать через термостат. Или же учитывать электромагнитное излучение — от тех же частотных преобразователей. Необходимо заранее предусмотреть место на крепление экранов силовых кабелей от двигателей.

Структурная схема части объекта — очень условная, так как здесь только питающие цепи.

На ней мы показываем расчётное сечение будущих питающих кабелей, типы предохранителей и их номинал. Мощность генератора, если он необходим. Такая структура нужна на этапе согласования в первую очередь. Инспектор, вполне может не согласиться с выносным исполнением генератора или шкафа АВР. А ещё может произойти сокращение/изменение количества шкафов управления и уточнение их расположения.

Структурная схема коммуникации. Разные цвета — разные протоколы

Пожалуй, самый трудный для согласования этап. Сделать коммуникацию можно практически в любом исполнении/варианте. Однако на деле мы сталкиваемся с тем, что конечные устройства, те же управляемые задвижки AUMA уже куплены/заказаны главным подрядчиком. И они имеют какой-то протокол связи и нам приходится предусмотреть возможность подключения к нашей сети этих устройств. Тем более что существует ещё масса устройств с закрытой системой управления, которые «общаются» с внешними системами через свои протоколы. В конце концов получается эдакий зоопарк протоколов связи что соединяет воедино разрозненную информацию и передаёт на главный контроллер.

Отдельно пару слов об иерархии контроллеров . Если система очень сложная, имеет множество технологических объектов с обилием аналоговых измерений и устройств, с которыми нужно «общаться» или управлять, то мы разбиваем её на несколько шкафов управления. Один из шкафов условно назначаем главным. В нем будет главный контроллер. Он обслуживает свою часть техпроцесса и отвечает за коммуникацию со SCADA. Остальные контроллеры независимы и выполняют свой объем локальных задач, синхронизируя с главным контроллером только некоторые переменные. Те же панели управления HMI — всегда slave. Будут ли они работать или нет — не влияет на работу контроллеров и как следствие — техпроцесса. Панели управления, расположены на дверях шкафов управления и служат исключительно для локального мониторинга или проверки работы оборудования сервисными службами. Наши же программисты оставляют себе backdoor в виде GSM модемов с туннелем в шкафах с контролерами. И тогда к контроллеру в аварийной ситуации можно подключиться удалённо, даже если все панели и компьютер со SCADA выйдет из строя.

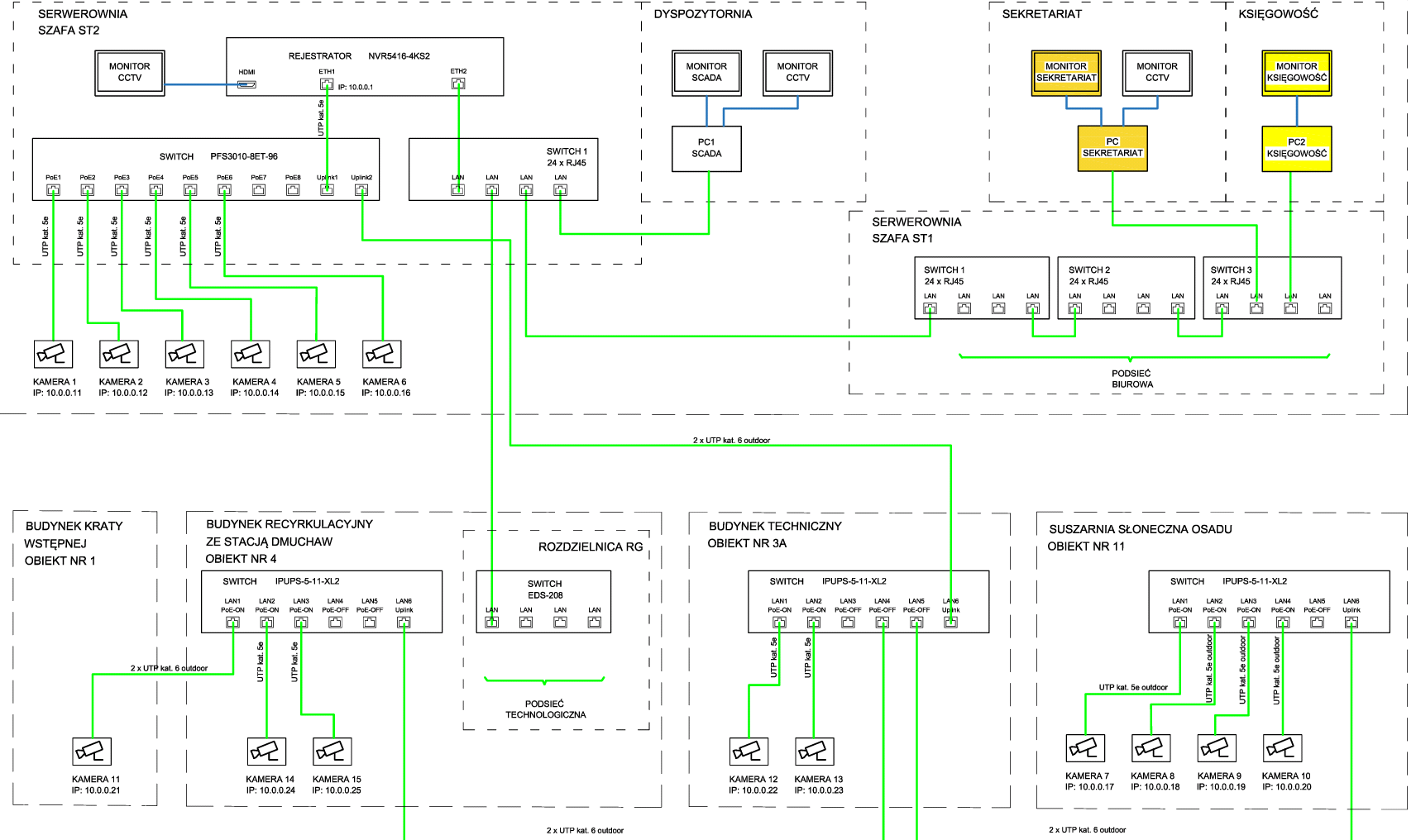

Структурная схема компьютерных сетей, к ним относятся и сети к камерам наблюдения, особенно после того, как они все стали использовать протокол POE

Дело в том, что многие предварительные документы на постройку каких-то объектов могут лежать годами. Порой они долго ждут финансирования и успевают устареть. К примеру, часто встречается требование укладки отдельных кабелей питания к камерам. Что-то, вроде кабеля 3х1,5. Плюс витая пара 5 или 6 категории к каждой камере. Если на этапе согласования не удается избавиться от таких «ляпов», то они остаются физически. То есть эти кабеля укладываются, хоть никогда и ни к чему не подключаются. А само подключение и питание камер идет по POE

После скелета проекта и этапов согласования начинается проектирование полноценной документации. Об этом и нюансах проектирования – в следующей части

Вместо вывода:

Начиная с нуля, довольно трудно спроектировать автоматизацию какого-то крупного объекта. Однако все начинали с чего-то небольшого. И пусть это был шутливый проект по охране цветка от кота с помощью Arduino или самодельная ambilight подсветка по документации от Lightpack, это было всего лишь начало. В любом из проектов накапливается опыт. Берутся все более крупные заказы. Да, мы живем в неидеальном мире и постоянно приходится оглядываться на себестоимость проектирования, изготовления, запуска и гарантии. Всегда есть рамки, в которые надо поместиться, будь то время или средства. Но в конце концов, не ошибается только тот, кто ничего не делает. Много интересных вещей мы видели на Хабре, многому научились. Может кому-нибудь поможет наш опыт в области промышленной электроники. Задавайте вопросы в комментариях, делитесь своим опытом, будет интересное узнать другое мнение.

Источник https://ivctl.ru/o-kompanii/blog/chto-takoe-promyshlennaya-avtomatizatsiya/

Источник https://www.gorinkom.ru/avtomatizaciya/promyshlennaya-avtomatizaciya.html

Источник https://habr.com/ru/company/ruvds/blog/567172/