Краска для автоматических линий

Линии с автоматическим нанесением порошковой краски – это не то оборудование, которое покупается спонтанно. Если вы решили поставить у себя автоматическую линию, это значит, что у вас уже есть определенный опыт покраски. Вы уже знаете разных производителей красок, знаете, чем отличаются краски друг от друга. У вас наработана база клиентов, вы знаете, что красите, с какой целью и какие требования к покрытию выдвигают ваши клиенты.

Итак, наступает тот день, когда вы приняли решение приобрести линию автоматического нанесения порошковой краски. Конечно, вы хотите в первую очередь увеличить производительность, улучшить качество наносимого покрытия, минимизировать влияние человеческого фактора и снизить себестоимость квадратного метра, то есть сделать покраску как можно качественнее и дешевле. Вы подошли со всей ответственностью к выбору, выслушали все советы, все учли и подобрали автоматическую линию, которая максимально соответствует требованиям именно вашего производства. И вот наступил тот замечательный день, когда пора начинать красить. Конечно же, сначала вы возьмете краску хорошего производителя (имеется в виду известный бренд от известной компании, скорее всего европейской). Пока идет настройка линии, пока подбираются оптимальные параметры, пока регулируете скорость покраски, толщину покрытия, вы работаете на этой краске. Но рано или поздно появляется идея сэкономить. Все мы знаем, что на рынке есть самые разные краски, и сколько стоит килограмм порошковой краски. И очень хочется взять краску подешевле, но так, чтобы не ухудшить качество готового покрытия.

Является ли дешевая краска некачественной? Сначала разберемся, что такое качественная краска. Качественной считается та порошковая краска, которая позволяет получить готовое покрытие, соответствующее всем вашим (или вашего клиента) заявленным требованиям. Если вы получили покрытие с необходимыми свойствами и сроками эксплуатации, значит использованная вами порошковая краска качественная, независимо от того, сколько она стоит.

Использовать дешевые краски или не использовать – каждый решает сам для себя. Но мне бы хотелось, чтобы свой выбор вы делали осознанно, поэтому хочу рассмотреть некоторые примеры удешевления красок.

Порошковая краска обычно состоит из смол, пигментов, наполнителей и добавок. Но химический состав – это всего лишь 60% свойств краски, остальные 40% зависят от условий производства, особенно от помола и гранулометрического состава.

Самые дорогие (ценообразующие) компоненты краски – это смолы и пигменты. Добавки тоже стоят недешево, но их содержание в порошковой краске, как правило, низкое, поэтому они на стоимость краски глобально влияют редко.

Как сделать краску дешевой? Ответ прост — уменьшить содержание дорогих компонентов и заменить их более дешевыми. Чем заменить? Наполнителями. Чем больше наполнителей, тем дешевле краска. И на выборе наполнителей тоже можно сэкономить.

А еще на условиях производства краски. К чему приводит бесконечная гонка за дешевизной килограмма порошковой краски и как это может отразиться на стоимости квадратного метра готового покрытия? Рассмотрим по порядку все составляющие.

Смолы

Смола в порошковой краске является связующим, она нужна для того, чтобы равномерно распределить и «приклеить» частички пигментов и наполнителей друг к другу, и к металлической подложке, а после запекания сформировать слой полимерного покрытия, который несет декоративные и защитные функции. Смола отвечает за заряжаемость порошка, за эффективность его переноса на окрашиваемую деталь, за механические свойства готового покрытия, его блеск и адгезию. Если радикально уменьшить содержание смолы в краске, можно достичь очень хорошей экономии по цене. В итоге вы получите дешевую краску, но что еще?

При ручной покраске многие из тех, кто использовал дешевые краски, наблюдал ухудшение блеска, адгезии и механических свойств готового покрытия, которое становится более хрупким. Такое покрытие не сможет долго защищать деталь, если она, например, подвергается механическим нагрузкам. Если вы красите изделия, у которых срок службы 10-20 лет, то такая порошковая краска вам однозначно не подходит. Но если срок службы изделия невелик (например, когда изделию придают товарный вид только для его продажи, а потом, из-за особенностей эксплуатации, наличие или отсутствие покрытия не имеет значения), такая краска может считаться качественной, потому что полученное покрытие соответствует заявленным требованиям.

Автоматические покрасочные линии оснащены достаточно протяженными системами транспортировки порошка и циклонами, по которым краска передвигается при помощи сжатого воздуха с довольно высокой скоростью. При этом частички краски соударяются, трутся друг о друга, в результате чего разрушаются, а краска дополнительно измельчается.

Порошковая краска с оптимальным содержанием смолы меньше подвержена такому разрушению. Кроме того, она эффективно заряжается, при правильно отрегулированном нанесении большая часть порошка переносится на деталь, количество осыпавшегося порошка и его разрушение при рекуперации незначительно.

Удешевленная порошковая краска с пониженным содержанием смолы хуже переносится на деталь, ее частички слабее заряжаются, порошок больше осыпается, чем переносится на деталь, не зависимо от настроек оборудования. За счет сниженного содержания смолы частички краски становятся более хрупкими. Попадая в систему рекуперации, проходя циклон и систему транспортировки, такая порошковая краска разрушается (измельчается) значительно больше. Затем при повторном нанесении большая часть порошка осыпается и получается бесконечный круговорот порошка в системе и его бесконечное измельчение.

Если ваша линия оснащена циклоном, при помощи которого мелкая фракция отделяется и накапливается в бункере для отходов, вы получите существенное увеличение количества отходов, иногда в разы. Поэтому стоимость квадратного метра покрытия в итоге может оказаться далеко не столь привлекательной, как при предварительных расчетах.

Если на вашей линии циклона нет, а система рекуперации собирает осыпавшийся порошок и просто возвращает его в бункер с краской, рано или поздно наступит момент, когда порошковая краска перестанет наноситься на детали совсем, потому что содержание мелких фракций порошка превысит критическое значение. А мелкая пыль, как известно, не заряжается. Линию придется остановить, вычистить от пыли, пыль утилизировать, а бункер заполнить свежей краской. Причем с пылью выбросится и часть пригодной краски, потому что разделить их без циклона невозможно. И простой линии, и выброшенная краска отразятся на итоговой стоимости квадратного метра покрытия.

Пигменты

Следующий компонент порошковых красок, на котором экономят производители, это пигменты. Пигменты придают покрытию необходимый цвет и укрывистость, то есть, отвечают за то, чтобы под слоем покрытия необходимой толщины не просвечивался металл. Пигменты в порошковых красках, в отличие от жидких красок, отвечают еще и за стабильность цвета при запекании краски. Значит, в порошковых красках должны использоваться пигменты, которым выдвигаются особые требования по термостойкости, а для наружных красок еще и по погодостойкости.

Как сэкономить на пигментах в порошковой краске? Путь первый количественный — взять необходимые пигменты, но положить количество меньше, чем нужно. Путь второй качественный — взять пигменты в необходимом количестве, но выбрать более дешевые аналоги, характеристики которых несколько ниже, чем требуемые. Путь третий — и пигменты не соответствующие, и их количества заниженные.

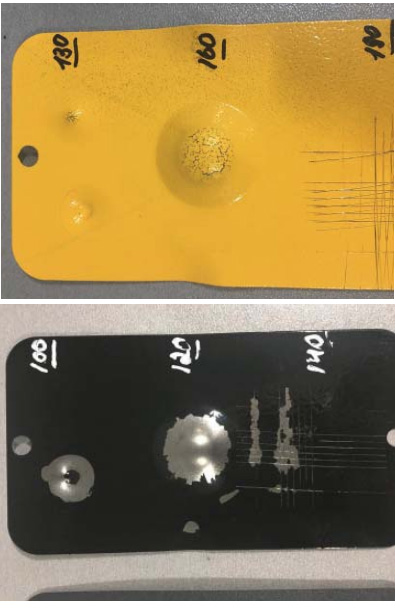

Если в порошковой краске пигмента мало, мы получим покрытие, в котором при необходимой толщине просвечивается металлическая подложка. Деталь выглядит как неравномерно окрашенная, с чередованием более светлых и более темных участков в зависимости от толщины нанесенного слоя краски. Например, при нанесении гладкого покрытия, рекомендуемая толщина нанесения 60-80 мкм, но из-за недостаточного содержания пигментов краска укрывает, начиная с 120-130 мкм. Во избежание «пятнистости» изделий придется нанести покрытие практически двойной толщины, соответственно, расход краски и стоимость метра квадратного готового покрытия также увеличиваются вдвое. При этом такую краску вы купите всего на 20-30% дешевле.

Всегда нужно помнить, что главным экономическим показателем эффективности порошковой покраски является стоимость квадратного метра готового покрытия, а не цена килограмма краски. Это актуально и при ручном нанесении порошковой краски, и особенно при нанесении на автоматических линиях. Автоматическое нанесение позволяет очень точно регулировать толщину наносимого покрытия и расход краски. Чем тоньше покрытие (в допустимых пределах), тем больше экономия. Поэтому хорошая укрывистость в порошковых красках для автоматических линий — просто необходимое условие.

Если пигменты в порошковой краске не соответствуют необходимым требованиям, в первую очередь вы столкнетесь с нестабильностью цвета при неравномерном нагреве, особенно при перегреве. И при ручной покраске со стационарной печью многие наверняка с этим сталкивались. Это может привести к тому, что первая партия окрашенных деталей отличается по оттенку от второй и от третьей, если печь греет равномерно, но время запекания контролируется приблизительно. Или же если одна часть печи имеет более высокую температуру, чем другая, вы получите в итоге набор пятнистых деталей.

Еще более критично это для автоматических линий, когда конвейер идет непрерывно. Рано или поздно случаются моменты, когда конвейер останавливается (аварийная остановка, плановая смена цвета и т.п.), часть деталей проводят в печи больше времени, чем предыдущие и могут перегреваться. Если взять порошковую краску с несоответствующими пигментами, детали, задержавшиеся в печи, будут существенно отличаться по цвету от не перегретых деталей. Во избежание этого порошковые краски, предназначенные для использования на автоматических линиях, обязательно должны проходить предварительные испытания на перегрев с запасом по времени и по температуре. Например, если выбрана порошковая краска с режимом запекания 10 минут 180 о С, необходимо выкрасить опытную пластину, запечь ее при указанных условиях, охладить, измерить цвет. Затем поместить пластину в печь при 200 о С на два часа. Охладить и измерить цвет повторно. Если цвет изменился не более чем на ∆Е=0,2, эта порошковая краска считается пригодной для использования на автоматической линии. Независимо от количества остановок все детали будут равномерно окрашены.

Наполнители

Если из порошковой краски что-то убрали (снизили содержание смолы, пигментов и т.п.), нужно для баланса что-то добавить. Конечно же, это наполнители. Можно ли сэкономить на наполнителях? Можно, и производители красок это делают. Стандартно при производстве порошковых красок используются химически осажденные наполнители (в 95 % случаев это химически осажденный сульфат бария или химически осажденный карбонат кальция). Эти же наполнители можно взять не химически осажденные, а природные молотые микронизированные, которые стоят в разы дешевле. Средний размер частиц химически осажденных наполнителей -1мкм, а природных микронизированных — 1-40 мкм. Если заменяется химически осажденный наполнитель размером 1 мкм на природный 1 мкм, то это не так драматически чувствуется в краске, чем в случае, если природные наполнители взять покрупнее (дешевле). Есть производители, которые для производства полуматовых порошковых красок используют в качестве матирующих агентов не специальные матирующие воски, а просто минеральные наполнители с крупным размером частиц. Получается дешево и эффективно (полуматово). К чему это все приводит? Наполнители, полученные химическим осаждением, очень однородны и имеют закругленную форму. При помоле природных минералов образуются частички разной дисперсности с острыми краями, поэтому природные молотые наполнители всегда более абразивны, чем химически осажденные. Чем крупнее размер частиц, тем абразивнее наполнитель. Результат использования порошковой краски содержащей крупные природные наполнители вы, рано или поздно, увидите на своем оборудовании. Это быстрый износ втулок, шлангов и прочих пластиковых деталей. Вопрос только в том, насколько часто вам придется менять эти детали и как их стоимость отразится на стоимости квадратного метра готового покрытия.

Существуют некоторые «проблемные» цвета, на которые надо обращать внимание больше, чем при выборе порошковых красок других цветов:

- все краски белых и светлых цветов с высоким содержанием диоксида титана, белого пигмента на котором чаще всего экономят производители красок. В этих порошковых красках в первую очередь надо контролировать укрывистость. Я тестировала многие порошковые краски разных производителей, которые присутствуют на украинском рынке. При толщине нанесения 60 микрон (для гладких красок) необходимой укрывистости не было ни у одной тестируемой краски. В лучшем случае хорошие белые порошковые краски укрывают при толщине 80 мкм. А самая плохая краска, которая мне попадалась, начинала укрывать со 160 мкм.

- это ярко-желтые RAL 10**, ярко-оранжевые RAL 20**, ярко-красные RAL 30** и некоторые другие, например RAL 6018, RAL 6029. Сегодня в мире существует множество желтых, красных, оранжевых пигментов для производства красок. Но только отдельные из них подходят для производства порошковых красок таких ярких цветов, остальные либо не устойчивы к нагреванию, либо быстро выгорают. Такие подходящие для производства порошковых красок пигменты, как правило, стоят достаточно дорого. Поэтому, если вы покупаете порошковую краску одного из вышеперечисленных цветов намного дешевле, чем у других поставщиков, есть повод очень серьезно ее протестировать, прежде чем использовать ее на линии. Обязательно нужно проверить укрывистость и еще в большей степени термостойкость цвета.

- RAL 6018, 6029 — желто-зеленые краски, с высоким содержанием ярких желтых пигментов в составе, поэтому они тоже относятся к этой группе. Из моего личного опыта — краски этих цветов часто обладают крайне низкой укрывистостью.

Добавки

На добавках в дешевых красках тоже экономят. Добавки помогают краскам разливаться, избавляют от многих самых разных дефектов, придают структуру, стойкость к царапанью, помогают достичь самых разных декоративных эффектов. Влияние добавок на свойства краски не столь очевидны, и если в краску положили меньшее количество добавок или заменили их дешевыми аналогами, мы не можем это явно оценить без дополнительных исследований. Кроме того, эти эффекты могут появляться или исчезать и по другим причинам. Повторюсь, влияние добавок на общую стоимость красок не столь велико, и обычно, если производитель краски уже сэкономил на смоле и пигментах, то он, как правило, старается применять хорошие добавки, чтобы немножко компенсировать то, на чем было сэкономлено.

Гранулы и помол

Гранулометрический состав и помол порошковой краски существенно влияют на ее свойства, считается, что от правильности помола зависит практически половина свойств краски. В первую очередь, это флюидизация порошка, его транспортировка в шлангах, однородность напыления, заряжаемость, способность проникать в трудно доступные места и т.д. На чем же могут сэкономить производители краски? Не секрет, что чем мельче помол краски, тем больше он требует энергии; и чем мельче помол, тем ниже производительность производства. Производители краски стараются увеличить/укрупнить помол и за счет этого ускорить свое производство. Повышение производительности позволяет частично снизить себестоимость краски. Приведу пример двух одинаковых порошковых красок от разных производителей, которые отличаются гранулометрическим составом. У первой краски средний размер частиц 55 мкм (максимальный 111 мкм), у второй — 42 мкм (мкм) соответственно. Это огромная разница для флюидизации краски, ее транспортировки, разная эргономика для линий. Но это еще более-менее приемлемые примеры, потому что в нашей практике мы видели краски, у которых максимальный размер частиц был 150 микрон при среднем размере порядка 80-90 микрон. Такие краски практически не «кипят», очень трудно транспортируются, и работать с ними очень тяжело. Ни о какой производительности линии с использованием таких красок говорить не приходится.

Еще один момент, который зависит от гранулометрии – чем больше крупных частиц в составе краски, тем она абразивнее, и тем быстрее вы увидите изношенные втулки. Мелкая пыль (от 1 до 7 мкм) тоже нежелательна в порошковой краске, ее содержание строго контролируется и не должно превышать 5%. Частицы такого размера практически не берут на себя заряд, это так называемая пустая часть краски, которая либо идет в отходы, либо накапливается в краске. Высокое содержание мелких частиц ухудшает сыпучесть порошковой краски и ее транспортировку по шлангам. При скоростном движении в шлангах и в циклоне мелкие частицы очень легко размягчаются, подплавляются и налипают на шланги, втулки и прочие части линии (в том числе и на сито, забивая его). Может возникать необходимость дополнительной остановки линии для чистки засоренного сита. На автоматической линии с частой сменой цвета налипшая краска одного цвета может срываться потоком краски следующего цвета и вызывать дефекты на покрытии.

Как экономить грамотно?

Экономить, конечно же, нужно. В существующих рыночных условиях далеко не все отечественные производители могут красить дорогими красками европейского качества. Да и не все изделия нуждаются в покрытиях с высокими требованиями. Так как же экономить правильно?

В первую очередь нужно максимально четко сформулировать задачу. Надо понимать, что конкретно нужно именно вам, какими свойствами покрытия, краски или какой частью производительности линии вы готовы пожертвовать? И что должно получиться в итоге. Все это формулируется в виде некоего «листа желаний». Дальше надо обсуждать этот лист с одним или несколькими производителями порошковых красок. Если у вас есть автоматическая линия нанесения порошковой краски, значит, у вас есть определенные объемы потребления и вы интересны любому поставщику краски. Практически все производители, которые сейчас представлены на украинском рынке, имеют на своих производствах грамотных технологов. Они помогут вам выбрать из их ассортимента или разработать краску согласно вашему «листу желаний». Постепенно этот лист будет изменяться или пополняться, потому что нельзя сразу учесть все факторы. И вы будете лучше и четче понимать какая порошковая краска нужна именно вам.

Обязательно нужно иметь входной контроль качества краски. Разнообразие красок на украинском рынке очень большое. С недобросовестными поставщиками, думаю, тоже многие из нас сталкиваются – сначала обещают одно качество, предоставляют образцы, а в результате нам дают краску с совершенно другими свойствами. Спасение утопающих – дело рук самих утопающих. Без входного контроля качества вам придется регулярно иметь дело с браком покраски, и это в лучшем случае. Входной контроль качества краски поможет не испортить изделия, отстоять свои права и деньги, вернуть некачественную краску поставщику.

Нужно прекратить оценивать порошковую краску по цене за килограмм порошка. Прежде чем купить партию, возьмите образец краски, проверьте расход, посчитайте предварительно стоимость квадратного метра готового покрытия.

Еще пример. Пять порошковых красок эпоксиполиэфирных RAL 7035 от пяти разных производителей с громкими именами. Они все существенно отличаются по оттенку. Поэтому осторожно переходите на аналогичную краску от другого поставщика, особенно в рамках покраски одного и того же заказа, если вы хотите, чтобы все ваши изделия были одного оттенка.

Я постаралась описать основные моменты, к которым вы должны быть готовы, если решили удешевить покраску порошковыми красками на автоматических линиях, да и при ручной покраске многие моменты тоже актуальны. Надеюсь, что эта статья поможет вам правильно выбрать порошковые краски, успешно работать с поставщиками. И именно эти порошковые краски станут лучшими для вашего производства, позволят без проблем произвести самые красивые, самые яркие квадратные метры покрытий и получить удовольствие и от процесса, и от результата.

Ольга Кравченко .

Руководитель проектов по порошковым

краскам ЧАО «УХЛ-МАШ»,

кандидат химических наук

Порошковые краски

это высококачественные порошковые краски для всех сфер применения.

- Широкий спектр цветов по палитре RAL

- Эпоксидное порошковое покрытие ELM EPX 13 с гигиеническим сертификатом WRAS

- Полиэфирное порошковое покрытие ELM PLA 40 для архитектурного применения сертифицированное Qualicoat

- Надежные продукты, устойчивые к агрессивным условиям эксплуатации

- Порошковые краски Element опробованы ведущими производителями оборудования нанесения и полимеризации

Порошковые краски Element Effects

- Самая большая коллекция эффектов — металлики, крокодил, антики, молотки, муары и шагрени

- Декоративные эффекты в сочетании с эксплутационными преимуществами порошковых красок

- Нанесение эффектов с помощью стандартного оборудования нанесения и полимиризации

- Подходит для всех условий применнения

WAGNER — один из ведущих мировых производителей систем и компонентов для нанесения полимерных покрытий.

Будь то целые покрасочные линии или ручные установки для нанесения порошковой краски — мы предлагаем вам высококачественные решение для успеха вашего бизнеса. Эти решения отличаются своей универсальностью, быстрой сменой цвета, несложной очисткой и экологически безопасными системами восстановления порошка.

Ручные системы впечатляют своей простой работой, автоматические — высочайшей эффективностью.

Оборудование ATLAS COATING

ATLAS COATING это доступное и надежное оборудование для нанесения порошковых покрытий, прекрасно зарекомендовавшее себя в среде профессионалов, благодаря простоте в использовании и, пожалуй, самой низкой стоимости владения в своём классе.

Порошковые краски Pulverit

- Сертифицированные Qualicoat порошковые краски для архитектурного сектора для алюминиевых профилей, дверей, фасадных панелей и городской мебели.

- Порошковые краски для автомобильного сектора особенно подходят для окраски автомобильных компонентов, таких как легкосплавные диски, стойки, дворники, детали двигателя, бамперы.

- Порошковые краски, используемые в качестве основы для сублимации пленок Menphis, должны выдерживать температуру сублимации (190‑200 ° C), и поглощать краски, перенесенные с пленки.

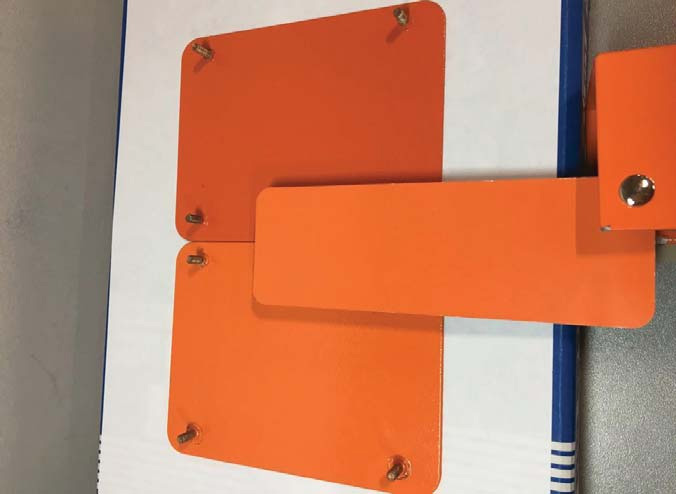

Материалы для маскинга

Маскинг — когда вам необходимо защитить внутреннюю резьбу или внешнюю, участки под заземление или для запресовки подшипников — в АПолимер высокотемпературный маскинг для любых ваших задач. Термостойкие полиэфирные ленты с силиконовым клеем для простого демонтажа, многоразовые элементы маскинга из силикона для экономии.

Всегда в наличии на складе в Москве, Клину, Екатеринбурге, Новосибирске.

- Термостойкие порошковые маскирующие ленты любых размеров

- Вырубные диски или прямоугольники на ленте

- Силиконовые колпачки

- Силиконовые конические и ступенчатые заглушки

- Силиконовые шланги и фитили

Не нашли в каталоге нужную позицию? Обратитесь к нашим консультантам!

Сублимационные трансферные пленки Menphis

это инновации в декорировании и высокий уровень детализации эффектов.

Применение сублимационных трансферных пленок безгранично.

Наши коллекции сочетают в себе красоту покрытия с конструкционной надежностью алюминия и других основ для декорирования. Дизайн интерьера — это наше новое направление в современой отрасли полимерных покрытий, в которой порошковые краски нашли новое применение для долговечности и надежности в сфере производства мебели.

Акриловая краска спрей

Быстросохнущие акриловые краски-спреи Hi Hech Sap отличаются удобством и быстротой нанесения, укрывистостью, прочностью и устойчивостью к ультрафиолетовому излучению.

Легко наносится в труднодоступных местах. Обладает отличной адгезией к окрашиваемой поверхности и повышенной атмосферостойкостью.

Палитра цветов включает в себя как цвета по каталогу RAL так и аэрозоли с эффектами – флуоресцентные, металлики, лаки, с блестками.

Компания АПолимер предлагает для отрасли полимерных покрытий исключительно качественные порошковые краски, эффективное покрасочное оборудование и что самое важное — уникальный сервис, который обеспечивает слаженная команда профессионалов.

Инновации ради выгоды наших партнеров — вот девиз нашей компании с первого дня существования.

Мы вкладываем в это слово не только инновации в технологиях порошковых красок и их нанесения, но и новый уровень клиентского сервиса – все то что помогает нашим партнерам вести свой бизнес эффективно.

Убедитесь в нашем индивидуальном комплексном подходе для получения оптимального решения, удовлетворяющего потребностям вашего производства на самом высоком уровне.

Линии порошковой окраски. Промышленные порошковые покрытия.

Автоматическая конвейерная линия порошковой покраски

Порошковая краска – это один из самых популярных типов покрытий, наносимых в промышленных целях, который имеет форму сухого порошка. Большинство производителей предпочитают именно этот тип ЛКМ, поскольку он отличается от обычной краски тем, что наносится электростатически, а под воздействием тепла и ультрафиолетовых лучей постепенно плавится и затвердевает. В результате получается более твердое покрытие, которое обладает высокой степенью прочности.

Использование такой технологии применяется в области покраски металлических предметов, а также изделий из пластмассы, углеродного волокна и т.д. Если речь идет о массовом производстве товара, то здесь необходимо использовать линию порошковой покраски, которая будет работать в автоматическом режиме, а также сможет решить большинство задач производства при значительной экономии времени. Перед тем, как перейти к рассмотрению принципов работы самой линии, необходимо определиться, в каких случаях может понадобиться порошковая покраска, а также выделить ее основные достоинства.

Основные плюсы и минусы порошковой краски

Из основных достоинств следует выделить:

- Отсутствие дефектов, которые могут возникнуть при использовании жидкой краски;

- Получается более толстое покрытие, где нет просадки и провисания;

- Нет растворителей и органических соединений, которые могут нанести вред здоровью работника;

- Можно создавать широкий спектр различных эффектов в текстуре;

- Высокая скорость затвердевания;

- За один цикл можно наносить 60-80 микрон с помощью высокопроизводительной линии порошковой краски;

- В результате вы получите продукт с улучшенными эксплуатационными свойствами, если сравнить технологию с обычным окрашиванием;

- Поверхность становится более устойчивой к износу, сколам и царапинам, а также цвет сохранится намного дольше;

- Нанесение порошковой краски может быть полностью автоматизированным.

Однако если вы решите использовать данную технологию в производстве, необходимо быть готовым и к недостаткам данного метода покраски. В качестве основных недостатков по сравнению с жидкими аналогами выделяют следующие моменты:

- Если речь идет о смешивании цветов, то лучше обратить внимание на жидкие лакокрасочные материалы. При использовании жидких вариантов вы можете смешивать сразу несколько цветов, чтобы получить другой оттенок. Для порошковой краски необходимо специальное производство. Поскольку в ее составе нет растворителя, то в результате получится не новый оттенок, а пятнистый узор. Именно поэтому необходимо либо выбирать стандартные цвета для окрашивания, либо искать поставщика, который готов заняться эксклюзивным заказом.

- Высокий глянец гораздо проще получить с жидкой краской, а не порошковой, хотя в теории это возможно.

- Порошковая краска не позволяет достичь идеально гладких ЛКП.

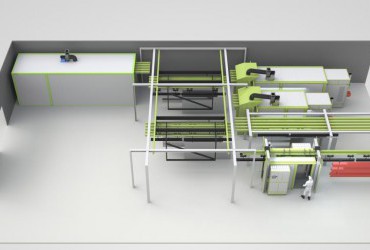

Основные принципы работы автоматической линии

Автоматическая линия порошковой окраски представляет собой особый технологический состав, цель которого состоит в нанесении полимерного покрытия на изделия разного предназначения.

Основную работу осуществляет покрасочный конвейер, который помогает изделиям перемещаться между несколькими технологическими единицами цеха. Все перемещение происходит в автоматическом режиме: изделия предварительно подвешиваются на конвейер с помощью приводной цепи. Также в процессе работы используются специальные рельсы и каретки: в результате подвески легко перемещаются, а в процессе обработки не происходит заклинивания. Также автоматическая конвейерная линия порошковой покраски помогает перемещать изделия с разной скоростью в зависимости от конкретного участка линии. Большой плюс данного оборудования – это возможность перемещать даже самые тяжелые порошковые краски (окрашенное изделие может достигать 6 тонн).

Оборудование в составе автоматической линии

Если подробнее рассматривать автоматическую линию порошковых покрытий, то следует выделить несколько основных ее составляющих:

- Оборудование для химической подготовки поверхности: обычно этот элемент исполняют в 3 вариантах для обработки. Здесь все зависит от конкретной технологии исполнения: с помощью струйного облива, технология окунания, гибридный вариант.

- Печь для сушки. Основное назначение данного устройства – это избавление от остаточной влаги, которая может скапливаться на поверхностях деталей после подготовительного этапа. Это необходимые действия перед нанесением порошковой краски. Специалисты также выделяют несколько вариантов печей для сушки: колокольные, с воздушными завесами и тупиковые. Технология нагревания зависит уже от конкретных возможностей производства.

- Камера для окрашивания. Это один из самых важных элементов всей линии. Именно в окрасочной камере происходит процесс напыления порошковой краски на детали изделия. Обычно такое нанесение производится полностью автоматически, но существуют и ручные варианты окрашивания. Качественное оборудование должно быть спроектировано так, чтобы неосевшая краска могла вернуться в рабочий процесс окрашивания.

- Печь полимеризации. Этот элемент отвечает за формирование окончательного покрытия: после того, как произведено напыление, все детали отправляются в печь со стабильной высокой температурой 160-220°С (точная цифра зависит от вида краски). Выбирать такую печь необходимо, исходя из нужд производства: бывают модели с прямым и косвенным газовым нагревом, дизельного типа, а также с электрическим нагревом. Большинство специалистов рекомендуют все-таки остановить свой выбор на газовом нагреве печи.

- Конвейерная система. Если речь идет об автоматической линии порошковой окраски, то большинство мастеров рекомендуют установить монорельсовый конвейер или его подвесной тактовый вариант.

- Система управления устройством. Для того, чтобы все процессы работали слаженно и с высокой точностью, необходимо также обзавестись интеллектуальной системой управления. Такое оборудование позволяет сократить затраты электроэнергии, поддерживать работу всех составляющих с высокой точностью.

Если вы хотите повысить эффективность вашего производства, то с помощью автоматических линий окрашивания вы можете достичь этой цели. Мы готовы предложить вам несколько вариантов таких систем, основываясь на нуждах наших заказчиков. В процессе проектирования системы учитываются необходимые параметры производительности, стойкости покрытия. Также при проектировании берутся в расчет исходные условия для заказчика: площадь производственного цеха, уровень температуры и влажности в воздухе, а также химический состав воды.

Виды линий порошковой окраски в нашей компании

Мы предлагаем услуги по проектированию, продаже и установке автоматических линий порошковой покраски для различных видов изделий. Каждая разновидность конвейера отличается своими особенностями и назначением. С их помощью вы можете решить конкретные задачи своего производства.

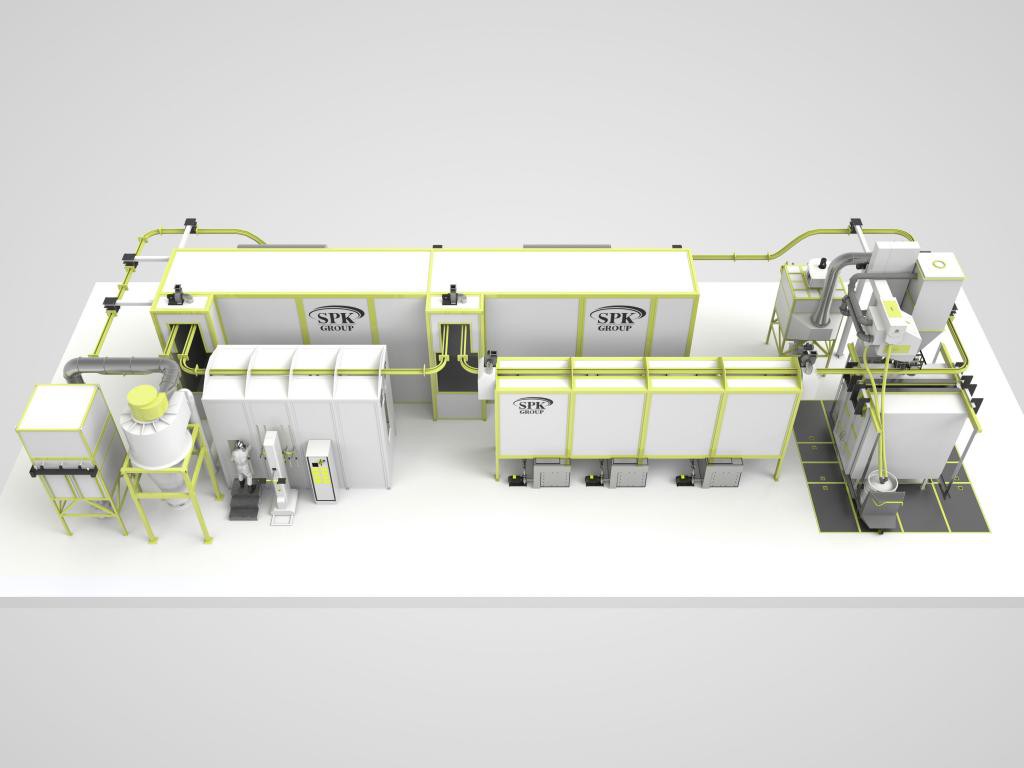

Линия порошковой окраски деталей сельхозтехники SPK

Данное оборудование помогает подготовить поверхность к нанесению качественного лакокрасочного покрытия, где применяются порошковые краски для элементов агротехники. С помощью данной линии вам удастся значительно сократить весь цикл производства, а также уменьшить траты порошковой краски, поскольку большая часть будет непосредственно возвращаться в производство. Также линия позволяет грамотно утилизировать краску, а также снизить энергопотребление всех элементов линии.

Основной плюс использования автоматизированного оборудования – это снижение влияния человеческого фактора, а также значительная экономия производственных площадей. Также вы в результате получите более качественное покрытие техники. Для очистки деталей в данном случае применяется автоматический дробемет.

Линия порошковой окраски огнетушителей

Основной принцип работы устройства схож с его аналогами: производится автоматическое окрашивание изделий, которые с определенной скоростью перемещаются по конвейерной линии. Данный вид линии подходит для обработки огнетушителей ОП-2 и ОП-4, габариты которых должны быть в интервале 650х170 мм.

Все элементы конвейерной линии служат для подготовки поверхности в автоматическом режиме: здесь проводится химический подготовительный этап, а также сушка изделий при конкретных температурах (+80…+120 градусов). В процессе автоматического окрашивания вы можете использовать ручной режим, запустить технологию полимеризации, а также снять изделие с конвейера при необходимости.

Автоматизированная порошковая окраска радиаторов отопления

Также мы готовы предложить вам вариант конвейерной линии для окраски радиаторов отопления. В процессе работы используется струйная подготовка, для окрашивания применяется метод окунания, а сушка проводится при температуре в 120 градусов. Предусмотрена возможность полимеризации, докраски вручную, а также снятие элементов с конвейера.

Если вы хотите получить подробную консультацию или заказать проектирование автоматической линии порошковой краски, то достаточно оставить заявку в форме, которая расположена ниже. Наши специалисты в короткие сроки свяжутся с вами, а также смогут ответить на все интересующие вас вопросы.

ПРЕИМУЩЕСТВА ЛИНИЙ ПОРОШКОВОЙ ОКРАСКИ ОТ SPK GROUP

1. Линии автоматической порошковой окраски выполняются по технологиям ведущих европейских производителей. Оборудование производства SPK в состоянии работать бесперебойно в условиях полной загрузки. При необходимости специалисты SPK GROUP могут оказать комплекс услуг, включающий монтаж, инструктаж, участие и помощь при запуске в эксплуатацию. Команда технологов и инженеров SPK обеспечивает инжиниринговое сопровождение, от аудита существующего на предприятии процесса, а также разработки или подбора технологий подготовки поверхности и окраски, до помощи при запуске линии в работу.

2. Являясь единственным в РФ производителем полного перечня оборудования для окраски, от подготовки к покраске поверхности до участков порошковой и жидкой окраски, SPK GROUP предлагает решения, которые позволяют:

- получить финишное покрытие самого высокого качества;

- достигать высоких показателей производительности окраски при такой необходимости;

- при применении роботизированных решений свести к минимуму человеческий фактор, тем самым повысить качество покрытия;

- сократить время простоя оборудования за счет его совершенного исполнения;

- уменьшить энергопотребление линии за счет энергосберегающих решений.

3. Покупка более дешевого оборудования у других производителей может привести к тому, что заказчик получит не тот уровень производительности и не то качество покрытия, которое он ожидает. Заявленные характеристики и технологические параметры линии других производителей могут быть не достижимы на практике. Зачастую такое оборудование может простаивать из-за частого выхода из строя, а также из-за долгой настройки для получения требуемых параметров. Это, в свою очередь, может повлечь за собой финансовые потери по причине того, что продукция не выпускается вовремя, и отвлекает человеческие ресурсы.

Источник http://www.coatings.net.ua/artykuly/poroshkovye-kraski-dlya-avtomaticheskih-linij-kontrol-kachestva,987

Источник https://apolymer.ru/catalogue/powdered-paints/

Источник https://spk-group.pro/katalog-tovarov/pokrasochnye-linii/linii-poroshkovoy-okraski-promyshlennye-poroshkovy