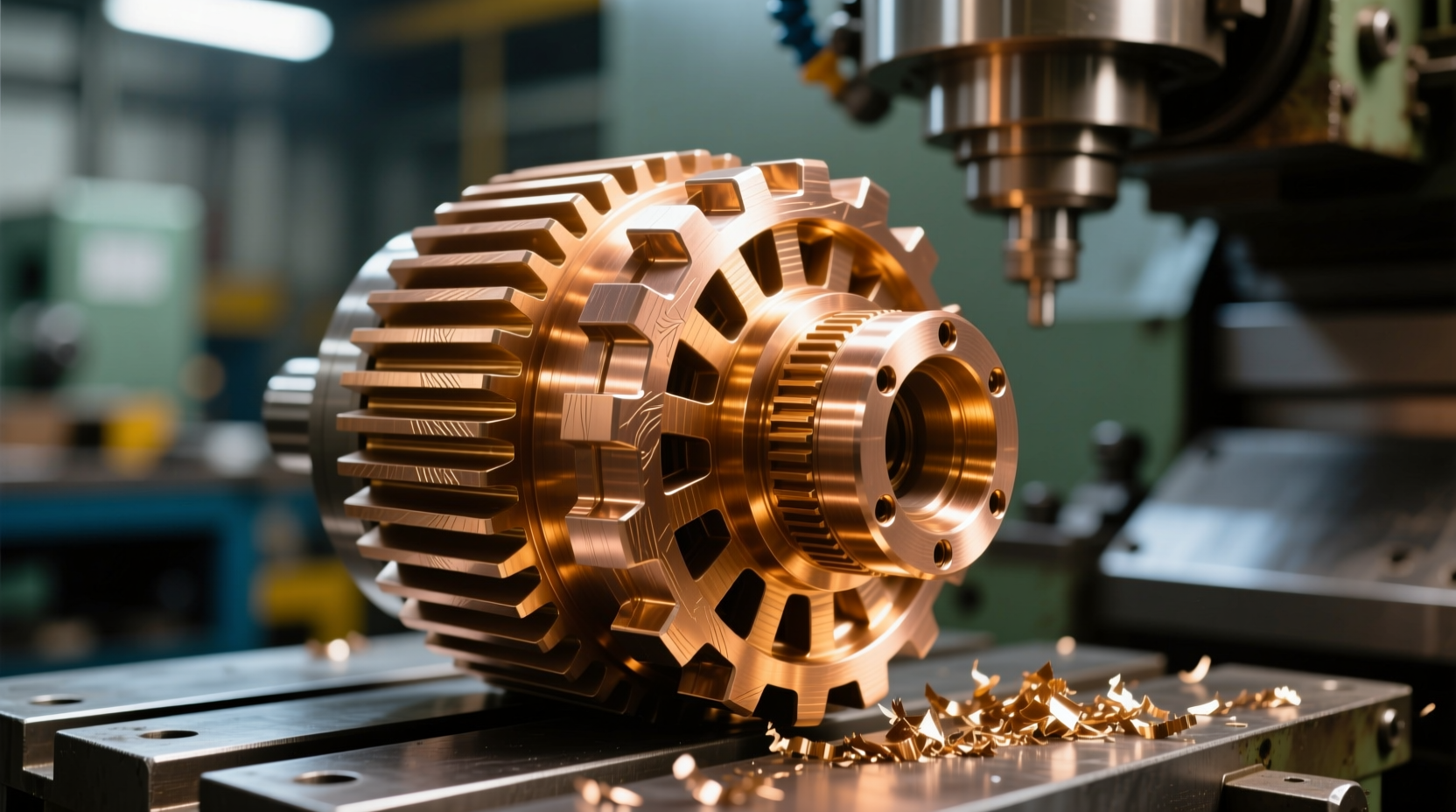

Обработка меди на станках с ЧПУ представляет собой сложную технологическую задачу, требующую специального подхода. Несмотря на кажущуюся простоту обработки этого мягкого металла, фрезеровка меди имеет множество нюансов, которые необходимо учитывать для достижения качественного результата.

Особенности меди как обрабатываемого материала

- Высокая пластичность и вязкость:

- Склонность к налипанию на режущий инструмент

- Образование длинной сливной стружки

- Сложности с удалением стружки из зоны резания

- Отличная теплопроводность:

- Быстрый отвод тепла от зоны резания

- Необходимость эффективного охлаждения инструмента

- Риск локального перегрева режущих кромок

- Низкая температура плавления:

- Температура плавления +1083°C

- Риск оплавления стружки и ее приваривания к инструменту

Основные технологические сложности при фрезеровке меди

1. Проблемы с образованием стружки

- Налипание материала:

- Медь склонна к адгезии к режущему инструменту

- Образование нароста на режущих кромках

- Ухудшение качества обрабатываемой поверхности

- Удаление стружки:

- Длинная непрерывная стружка затрудняет процесс

- Необходимость применения стружколомов

- Риск повреждения готовой поверхности стружкой

2. Тепловой режим обработки

- Локальный перегрев инструмента:

- Несмотря на высокую теплопроводность меди

- Концентрация тепла в зоне контакта инструмента с материалом

- Ускоренный износ режущих кромок

Рекомендации по выбору инструмента

1. Материал инструмента

- Твердые сплавы:

- Марки HM (K10-K20) для черновой обработки

- Микрогранные твердые сплавы для чистовой обработки

- Специальные сплавы с добавлением карбонитрида титана

- Покрытия инструмента:

- TiN (нитрид титана) — снижение трения

- TiAlN (алюмонитрид титана) — термостойкость

- DLC (алмазоподобное покрытие) — против налипания

2. Геометрия инструмента

- Острые режущие кромки:

- Большие передние углы (15-20°)

- Отрицательные геометрии для уменьшения налипания

- Полированные передние поверхности

- Конструктивные особенности:

- Уменьшенное количество зубьев для лучшего отвода стружки

- Широкие стружечные канавки

- Специальные стружколомы

Оптимальные режимы резания

| Тип обработки | Скорость резания, м/мин | Подача на зуб, мм | Глубина резания, мм | Примечания |

|---|---|---|---|---|

| Черновая обработка | 150-250 | 0.10-0.20 | 3-6 | Активный отвод стружки |

| Получистовая | 200-350 | 0.05-0.12 | 1-3 | Контроль качества поверхности |

| Чистовая | 300-500 | 0.02-0.08 | 0.2-1.0 | Высокие обороты, малые подачи |

Системы охлаждения и смазки

Правильная организация систем охлаждения и смазки является критически важным фактором при фрезеровке меди. Особенности этого материала требуют специального подхода к отводу тепла и снижению трения для обеспечения качественной обработки и длительного срока службы инструмента.

1. Требования к системам охлаждения

Интенсивность теплоотвода

- Высокая теплопроводность меди:

- Медь быстро отводит тепло от зоны резания

- Необходимость отвода большого количества тепловой энергии

- Риск перегрева инструмента из-за эффективной теплопередачи к заготовке

- Температурный контроль:

- Поддержание температуры в зоне резания не выше 150-200°C

- Контроль температуры инструмента для предотвращения отпуска

- Мониторинг температуры заготовки во избежание деформаций

2. Типы систем охлаждения

Системы подачи СОЖ под высоким давлением

- Высоконапорные системы (70-120 бар):

- Эффективное удаление стружки из зоны резания

- Препятствие образованию стружечного нароста

- Улучшение доступа охлаждающей жидкости к режущим кромкам

- Системы через инструмент (Through-tool cooling):

- Подача СОЖ непосредственно через каналы в инструменте

- Обеспечение охлаждения в труднодоступных зонах

- Особенно эффективно при глубоком фрезеровании

Системы минимального количества смазки (MQL)

- Принцип работы MQL:

- Подача мелкодисперсной аэрозоли масла в зону резания

- Расход масла 10-100 мл/час

- Сжатый воздух выполняет функции охлаждения и удаления стружки

- Преимущества для обработки меди:

- Эффективное снижение трения без переохлаждения

- Минимизация термических напряжений в заготовке

- Экологическая безопасность и экономия расходных материалов

3. Составы смазочно-охлаждающих жидкостей (СОЖ)

Специализированные СОЖ для меди

- Синтетические и полусинтетические составы:

- Высокая теплопроводность и теплоемкость

- Антикоррозионные добавки для защиты оборудования

- Противовспенивающие компоненты

- Специальные присадки:

- Противозадирные присадки (EP — Extreme Pressure)

- Антиадгезионные компоненты для предотвращения налипания меди

- Ингибиторы окисления для сохранения стабильности СОЖ

Концентрации и параметры применения

| Тип обработки | Рекомендуемая концентрация | Расход СОЖ, л/мин | Давление подачи, бар |

|---|---|---|---|

| Черновая обработка | 8-10% | 15-25 | 30-50 |

| Получистовая обработка | 6-8% | 10-15 | 20-40 |

| Чистовая обработка | 4-6% | 8-12 | 15-30 |

| Высокоскоростная обработка | 10-12% | 20-30 | 50-100 |

4. Системы фильтрации и очистки

Многоступенчатая очистка СОЖ

- Механическая фильтрация:

- Сетчатые фильтры для удаления крупной стружки

- Магнитные сепараторы для улавливания металлических частиц

- Центрифуги для тонкой очистки

- Системы поддержания качества:

- Автоматический контроль pH и концентрации

- Системы дезинфекции для предотвращения бактериального роста

- Температурный контроль в баках-накопителях

5. Специальные методы охлаждения

Криогенное охлаждение

- Охлаждение жидким азотом:

- Температура охлаждения до -196°C

- Локальное охлаждение инструмента без воздействия на заготовку

- Особенно эффективно при высокоскоростной обработке

- Преимущества для меди:

- Повышение стойкости инструмента в 3-5 раз

- Улучшение качества обработанной поверхности

- Уменьшение сил резания за счет охрупчивания материала

CO2 охлаждение

- Системы на основе углекислого газа:

- Температура охлаждения до -78°C

- Точечная подача в зону резания

- Относительная простота интеграции в существующие системы

6. Системы подачи и распределения

Конструктивные особенности

- Многоканальные системы подачи:

- Раздельные потоки для охлаждения инструмента и удаления стружки

- Регулируемые сопла для точного направления потоков

- Системы быстрого подключения для смены инструмента

- Интеллектуальные системы управления:

- Программируемое управление давлением и расходом

- Автоматическая адаптация параметров к режимам обработки

- Мониторинг и диагностика в реальном времени

7. Экологические аспекты и безопасность

Системы рециркуляции и утилизации

- Замкнутые системы циркуляции:

- Минимизация расхода свежей воды и химикатов

- Системы очистки и регенерации СОЖ

- Сбор и переработка медной стружки

- Меры безопасности:

- Системы вентиляции для удаления паров и аэрозолей

- Защита оператора от контакта с СОЖ

- Очистка сточных вод перед сбросом

8. Практические рекомендации по применению

Оптимизация параметров охлаждения

- Для различных операций:

- Черновая обработка: максимальный расход для отвода тепла и удаления стружки

- Чистовая обработка: точная регулировка для обеспечения качества поверхности

- Фрезерование глубоких полостей: высокое давление для эффективного удаления стружки

- Контроль эффективности:

- Регулярный мониторинг температуры инструмента и заготовки

- Контроль состояния СОЖ (концентрация, чистота, pH)

- Анализ стойкости инструмента и качества поверхности

Преимущества фрезеровки меди на ЧПУ

1. Технологические преимущества

- Высокая точность обработки:

- Возможность соблюдения допусков ±0.01 мм

- Стабильность размеров в серии

- Минимальная погрешность формы

- Качество поверхности:

- Достижение шероховатости Ra 0.4-0.8

- Отсутствие заусенцев и дефектов

- Возможность получения зеркальной поверхности

2. Конструктивные возможности

- Сложная геометрия:

- Создание деталей с тонкими стенками

- Фрезеровка глубоких полостей и каналов

- Изготовление элементов с переменным сечением

- Гибкость производства:

- Быстрая переналадка на новые изделия

- Возможность изготовления единичных деталей и серий

3. Экономические преимущества

- Эффективность производства:

- Высокая скорость обработки

- Минимизация ручного труда

- Снижение себестоимости в серийном производстве

- Оптимизация расхода материала:

- Минимальные припуски на обработку

- Рациональное раскроение заготовок

- Возможность обработки из прутка различного диаметра

Области применения фрезерованных деталей из меди

Фрезерованные детали из меди находят широкое применение в различных отраслях промышленности благодаря уникальному сочетанию свойств этого материала: высокой электропроводности, теплопроводности, коррозионной стойкости и способности к точной механической обработке. Рассмотрим подробнее основные области применения.

1. Электротехника и электроника

Силовая электроника

- Шинопроводы и токопроводы:

- Главные распределительные шины подстанций

- Шины мощных преобразователей частоты

- Токоведущие элементы сварочного оборудования

- Преимущество: Минимальное сопротивление, высокая токопроводящая способность

- Контактные системы:

- Контактные группы высоковольтных выключателей

- Токосъемные устройства электроподвижного состава

- Клеммные колодки силового оборудования

- Преимущество: Стойкость к электрической эрозии

Микроэлектроника и приборостроение

- Основания печатных плат:

- Медные основания для мощных LED-светильников

- Подложки микросхем силовой электроники

- Теплоотводящие основания RF-модулей

- Преимущество: Совмещение функций теплоотвода и электрического проводника

- Электромагнитные экраны:

- Экранирующие корпуса измерительных приборов

- Защитные кожухи чувствительной электроники

- Экраны медицинского диагностического оборудования

- Преимущество: Высокая эффективность экранирования

2. Энергетика и электроэнергетика

Генераторное оборудование

- Детали генераторов:

- Коллекторные пластины

- Токопроводящие элементы роторов

- Контактные кольца

- Преимущество: Сохранение свойств при вибрационных нагрузках

- Распределительные устройства:

- Шинные мосты распределительных щитов

- Зажимные контакты автоматических выключателей

- Соединительные элементы токовых цепей

- Преимущество: Стабильность электрических характеристик

3. Теплообменное и холодильное оборудование

Высокоэффективные теплообменники

- Пластинчатые теплообменники:

- Теплообменные пластины для агрессивных сред

- Распределительные камеры теплообменников

- Соединительные фланцы и патрубки

- Преимущество: Стойкость к коррозии в водных средах

- Системы охлаждения электроники:

- Медные основания для процессорных кулеров

- Пластины жидкостных систем охлаждения

- Теплораспределители мощных полупроводниковых приборов

- Преимущество: Высокая теплопроводность (401 Вт/м·К)

4. Химическая промышленность

Оборудование для агрессивных сред

- Аппараты химического производства:

- Детали реакторов для специфических процессов

- Мешалки и импеллеры

- Фурнитура химических аппаратов

- Преимущество: Стойкость к многим химическим реагентам

- Трубопроводная арматура:

- Фланцевые соединения специального назначения

- Запорная и регулирующая арматура

- Фитинги и переходники

- Преимущество: Биостатичность — препятствует росту микроорганизмов

5. Автомобильная промышленность

Электрооборудование транспортных средств

- Системы зажигания и электроники:

- Клеммы аккумуляторных батарей

- Шины распределителей зажигания

- Контактные группы реле и предохранителей

- Преимущество: Надежность в условиях вибрации

- Системы охлаждения:

- Основания радиаторов

- Патрубки и соединения

- Элементы интеркулеров

- Преимущество: Долговечность в контакте с антифризами

6. Медицинская техника

Диагностическое оборудование

- Компоненты медицинских приборов:

- Электроды диагностической аппаратуры

- Токопроводящие элементы томографов

- Детали рентгеновского оборудования

- Преимущество: Биосовместимость и антимикробные свойства

7. Авиакосмическая отрасль

Бортовые системы летательных аппаратов

- Электросистемы самолетов:

- Шины распределения электроэнергии

- Контактные системы высоконадежных соединений

- Элементы системы молниезащиты

- Преимущество: Сохранение свойств в широком температурном диапазоне

8. Архитектура и дизайн

Декоративные элементы

- Интерьерные решения:

- Декоративные панели и вставки

- Архитектурная фурнитура

- Элементы мебели

- Преимущество: Эстетичный внешний вид, возможность патинирования

- Художественные изделия:

- Скульптурные элементы

- Ювелирные изделия

- Сувенирная продукция

- Преимущество: Легкость обработки сложных форм

9. Телекоммуникации

Оборудование связи

- Компоненты телекоммуникационных систем:

- Волноводные элементы

- Соединители высокочастотных кабелей

- Детали антенных систем

- Преимущество: Высокая проводимость на высоких частотах

Специфические требования к фрезерованным деталям из меди

| Отрасль применения | Критичные параметры | Требования к точности | Особенности обработки |

|---|---|---|---|

| Электротехника | Электропроводность, чистота поверхности | ±0.05 мм | Исключение окисления поверхностей |

| Теплообменники | Плотность прилегания, плоскостность | ±0.02 мм | Высокая чистота поверхности контакта |

| Медицина | Биосовместимость, стерилизуемость | ±0.01 мм | Особые требования к чистоте обработки |

| Авиакосмическая | Надежность, вибростойкость | ±0.005 мм | Контроль остаточных напряжений |

Типичные проблемы и решения

| Проблема | Причина | Решение |

|---|---|---|

| Налипание меди на инструмент | Высокая адгезия, неправильная геометрия инструмента | Применение острых инструментов с покрытиями, увеличение скорости резания |

| Плохое качество поверхности | Вибрации, износ инструмента, неправильные режимы | Оптимизация режимов, использование виброустойчивого инструмента |

| Быстрый износ инструмента | Перегрев, абразивное воздействие | Эффективное охлаждение, правильный подбор материала инструмента |

Фрезеровка меди на станках с ЧПУ, несмотря на свои технологические сложности, является высокоэффективным процессом, позволяющим производить точные и качественные детали. Правильный выбор инструмента, режимов резания и системы охлаждения позволяет полностью раскрыть потенциал этой технологии.