Особенности литья металлов

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

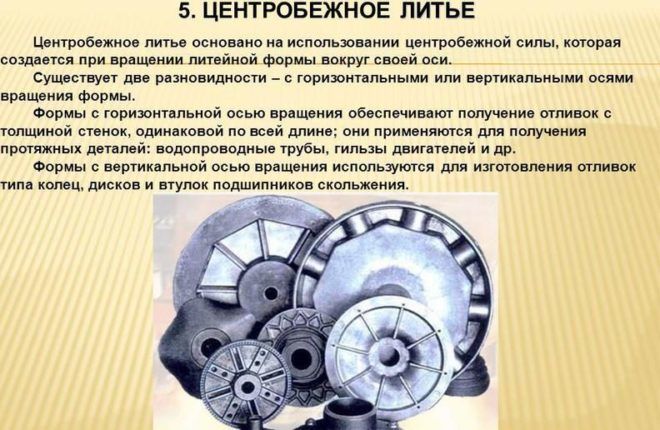

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

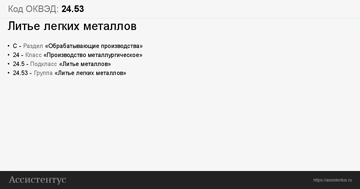

Код ОКВЭД 24.53

Сохранённых кодов нет. Чтобы добавить код в свой список, нажмите рядом с ним на «звездочку».

24.53: Литье легких металлов

Расшифровка кода ОКВЭД 24.53:

- C — Раздел «Обрабатывающие производства»

- 24 — Класс «Производство металлургическое»

- 24.5 — Подкласс «Литье металлов»

- 24.53 — Группа «Литье легких металлов»

Эта группировка включает :

— отливку полуобработанных изделий из алюминия, магния, титана, цинка и т.д.;

— отливку изделий из легких металлов

Группа 24.53 не содержит никаких нижестоящих кодов.

С 20 июня 2022 года финансовые предприятия обязаны сдавать отчет 0409301 каждые 5 суток. При этом порядок заполнения формы изменился в соответствии с изменениями в планах счетов, которые произошли 1 мая 2022 года.

Не успел бизнес отойти от ковидных ограничений, как ему приходится вновь изучать меры поддержки со стороны государства. Собрали самые важные из них.

История и особенности художественного литья из чугуна

Данные археологических раскопок, а также исторических хроник подтверждают, что бронзовое литье можно отнести к старинным способам обработки металла. Технологию, требующую виртуозного мастерства при точном соблюдении правил, ремесленники прошлого держали в секрете. Современное литье бронзы представляет собой прочный сплав древних литейных секретов с прогрессивными технологиями, что позволяет любоваться красотой авторских изделий.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово

Свинец

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Бронза в литейном деле

О технологии бронзового литья было известно не менее 12 тысячелетий тому назад, тогда из бронзы отливали не только простые орудия труда и предметы домашнего обихода, но и разнообразные украшения. На протяжении веков мастера литейного дела совершенствовали технологию, которая сегодня стала отработанным способом создания уникальных предметов различной направленности.

Произведения мастеров средних веков и античных времен, сохранившиеся до наших дней, удивляют совершенством бронзового литья. Современная изысканность бронзовых изделий ассоциируется с аристократизмом средневековья, украшая современный быт.

Совершенствование этапов работы с металлом позволяет использовать бронзу не только для изготовления скульптурных композиций и сувенирных наборов. Из металла отливают ограждения (ворота, заборы) и лестничные конструкции, предметы оформления интерьеров, барельефы и осветительные приборы.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Медь

Цинк

Никель и его сплавы

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Читайте также: Как замешать алебастр пропорции. Как развести алебастр? Пропорции и рекомендации. Экскурс в историю

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Дополнительное оборудование

После обсуждения с клиентом, металлические корпуса оборудуются дополнительными элементами, для большего удобства оптимального размещения электронных компонентов: внутренние перегородки, отверстия, профильные пазы, полочки, элементы крепления, внутренние и внешние крепежа.

В производстве литья корпусов используется наша личная вместительная камера для порошковой покраски. Мы способны тонировать любым цветом или оттенком по шкале RAL, а также двумя и более тонами краски. При помощи долговечного опыления мы наносим знаковые обозначения и логотипы фирм.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

История технологии

Историки говорят о том, что латунь появилась одновременно с бронзой. Из сплавов изготавливали украшения, наконечники для орудий труда, оружия, посуду, столовые приборы.

Чтобы изготовить какой-либо предмет, нужно было знать технологию литья из латуни. Со временем метод развивался, совершенствовался. Сегодня материал можно изготавливать дома или на производстве. Для этого нужно точно проводить технологический процесс, следовать правилам, правильно выбирать инструменты, сырье.

Изделие из латуни

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Подготовка к работе

Металл популярен не только в различных отраслях современной промышленности (судостроение, авиация, ракетная техника и др.), но также для литья скульптурных композиций по причине долговечности и стойкости к механическим повреждениям. Высокохудожественные формы бронзовых изделий украшают театры и дворцы, залы торжественных мероприятий.

Несмотря на сложность технологии, художественное литье бронзы остается востребованной процедурой, которая реально станет прибыльным бизнесом по причине низкой насыщенности рынка. Сначала будущему мастеру понадобится стартовый капитал не менее 200 тысяч рублей, чтобы заняться приобретением оборудования, постижения секретов работы с материалом.

Необходимое оборудование

Для обустройства небольшой плавильной мастерской нужно приобрести:

- простую плавильную печь;

- чугунный либо стальной тигель;

- специальный вид щипцов для извлечения тигля;

- формы для отливки, вспомогательный крючок;

- горн потребуется, если печь не муфельная;

- запас древесного угля, если использовать горн для плавления.

Подбирая помещение для литейных работ, важно снабдить его эффективной вентиляцией, подготовить набор надежных средств, обеспечивающих противопожарную защиту. Для отлива мелких изделий можно воспользоваться небольшим помещением. Литье крупногабаритных конструкций лучше выполнять в цеху или гараже.

Общий план процесса выглядит следующим образом:

- создание эскиза, а затем модели для отлива;

- загрузка металлолома в тигель, плавление внутри печи;

- заполнение отливочной формы жидким сплавом;

- извлечение готового изделия, устранение дефектов.

Перед процессом самостоятельного литья бронзы необходимо запастись сырьем. Для этого подойдет небольшой запас бронзового лома – выпускаемые промышленностью слитки металла либо детали сантехнических приборов.

Источник https://promzn.ru/obrabotka-metalla/lite.html

Источник https://assistentus.ru/okved/razdel-c/24.53/

Источник https://molotok34.ru/spravochnik/lite-latuni.html