Особенности технологии термодиффузионного цинкования

Термодиффузионное цинкование – процесс получения покрытия слоем цинка любой стальной или чугунной поверхности изделия. Узнайте, как происходит процесс, какое оборудование используют дл я покрытия.

Для металла важно быть защищенным от коррозии, которая приносит колоссальные убытки во всем мире. Ведь согласно исследованиям не менее десяти процентов металла приходит в негодность именно из-за нее. Разработано много способов, как препятствовать такому деструктивному процессу. Большинство из них сводится к тому, чтобы блокировать доступ окисляющей среды к поверхности металла. Термодиффузионное цинкование как раз один из таких методов.

Термодиффузионный процесс нанесения цинковой оболочки примечателен еще тем, что позволяет замедлить и так называемую электрохимическую коррозию. Это связано со структурой металла цинка, который имеет более отрицательный потенциал, чем сталь. Поэтому в первую очередь разрушается он, локализуя и останавливая все очаги возникновения коррозии в любой точке покрытия.

Суть и назначение термодиффузионного цинкования

Человеком, благодаря которому технология термодиффузионного цинкования познала мир, был инженер-изобретатель из Англии по имени Шерард Коупер-Колс. Он предлагал насыщать поверхность изделий из стали цинком путем диффузии в искусственно созданной среде, где присутствуют высокие температуры. По прошествии более 100 лет эта технология получила развитие.

С химической точки зрения, прохождение процесса, при котором на стальной поверхности образуется слой цинкового покрытия, сопровождается переносом молекул цинка, вступлением их в связь с молекулами стали и образованием общей кристаллической решетки. Все это происходит при температуре около 450 °C (точнее, 400–450 градусов).

При проведении термодиффузионного цинкования не следует повышать температуру внутри бокса до 470 °C: это приводит к образованию более хрупкого отслаивающегося покрытия с плохими антикоррозионными свойствами.

Как упоминалось выше, термодиффузионное цинкование нацелено на достижение следующих результатов:

- Защита механического характера. Образованное цинковое покрытие не допускает внешнюю среду к физическому контакту с защищаемым металлом.

- Защита электрохимического характера. Цинк со сталью образуют пару гальваническую, где первый металл будет анодом, второй – катодом, то есть анод разрушается, за счет чего катод восстанавливается.

Как происходит процесс обработки

Современный процесс получения цинкового покрытия термодиффузионным методом претерпел некоторые изменения, доработки и включает следующие этапы:

- Обработка изделий на предварительном этапе путем химического, механического или ультразвукового воздействия.

- Помещение деталей, прошедших предварительную обработку, в специальный рабочий бокс, куда также добавляется цинксодержащий порошок.

- Герметизация бокса и создание внутри него необходимой повышенной рабочей температуры.

- Выдержка изделий в течение определенного времени, извлечение их из камеры и проведение дополнительных мероприятий по обработке.

Процесс будет проходить более интенсивно, если такую камеру подвергать вращению.

Первый этап необходим для того, чтобы избавиться от раковин, отслоений, трещин, ржавчины и жировой пленки, которые могут образовываться на поверхности изделия и препятствовать осаждению цинка. Эффективно с этим справляться можно, подвергая детали обработке абразивными материалами в установках типа пескоструйных, далее следует обезжиривание химическими жидкостями и очистка ультразвуком, хотя диффузионный процесс менее требователен к чистоте поверхности, чем, к примеру, гальванический.

Бокс, или камера для проведения термодиффузионного цинкования, представляет собой конструкцию из нержавейки, у которой есть плотно закрывающаяся крышка. Помещая туда заготовку и цинковый порошок, температуру внутри поддерживают на уровне около 450 °C в течение 1–4 часов, все зависит от того, какова необходимая площадь покрытия и какой толщины слой цинка должен образоваться. За это время произойдет испарение молекул цинка и проникновение их в кристаллическую решетку металла.

Когда термодиффузионное цинкование окончено, заготовки вынимают из камеры и подвергают ряду очисток. Первое, что удаляют, это оставшиеся частицы порошка, далее моют изделия и на последнем этапе проводят пассивацию – улучшение внешнего вида изделий, придание им декоративного товарного вида.

Достоинства и недостатки технологии

Термодиффузионное цинкование не зря считается одним из лучших способов получения оцинкованного покрытия, у него много положительных сторон:

- Слой получается однородным, в нем отсутствуют поры, можно получить толщину с очень высокой точностью до 5 микрон при возможных диапазонах толщины 15–150 микрон.

- Из всех имеющихся способов цинкования слой, полученный термодиффузионным методом, самый стойкий к коррозии, что дает возможность экономить на толщине покрытия, не жертвуя при этом качеством.

- Цинковое покрытие устойчиво к изнашиванию за счет высокой прочности слоя и хорошей адгезии к поверхности основного металла. В числовом выражении его микротвердость доходит до 5000 МПа, слой цинка такой же толщины при гальваническом покрытии не превышает по твердости 400 МПа.

- При помощи термодиффузионного цинкования можно получить слой цинка на поверхности любой конфигурации, при этом не нарушая контуров изделия. Это особенно актуально при обработке резьбовых соединений.

- Технологический процесс получения оцинкованного слоя этим методом является чистым с точки зрения экологии.

- При термодиффузионном цинковании не наблюдается процесса водородного охрупчивания.

Термодиффузионное цинкование обладает и некоторыми недостатками:

- Это в первую очередь невысокие декоративные качества покрытия, которое имеет серый матовый оттенок.

- Также сложно создать большую камеру для проведения операций, в результате чего размеры деталей все же ограничены. Самая большая камера на сегодня имеет размер 1.5 метра длиной и 0.5 метра в диаметре.

- Цинкование термодиффузионным методом не отличается быстротой.

Чтобы избежать процесса спекания порошка с цинком при высоких температурах, что иногда наблюдается, в последний вводят инертные частицы, то есть наполнитель, который не дает соприкасаться частичкам цинка в порошке.

Область применения

- покрытие арматуры для газовой отрасли и нефтяной промышленности;

- дорожная сфера – металлические конструкции для ограждения мостовых и дорожных покрытий;

- строительная сфера и трубные сети – цинкование крепежной арматуры и элементов конструкций;

- мебельная отрасль – обработка фурнитуры;

- железнодорожные коммуникации – соединительные элементы и крепежные детали полотна железной дороги;

- запчасти автомобилей и общественного транспорта;

- энергетическая отрасль – обработка конструктивных составляющих электропередающих линий.

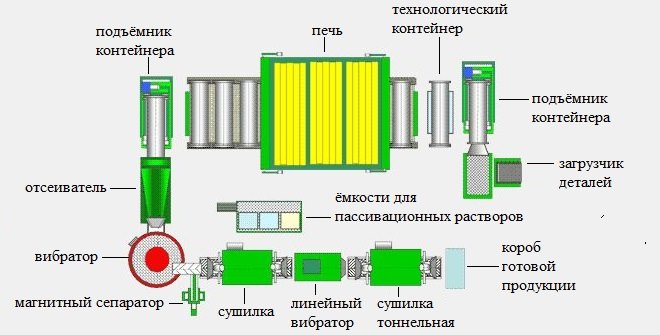

Оборудование для термодиффузионного цинкования

Стандартная линия организации покрытия металла слоем цинка должна иметь следующий перечень оборудования для термодиффузионного цинкования:

- оборудование печное в виде камеры или бокса с плотно закрывающейся крышкой, ретортами сменного типа или стационарными с объемом пространства для загрузки до 600 килограммов;

- оборудование отсыпное для реторт;

- установка для фосфатной пассивации;

- шкафы сушильные или печи сушильные проходные;

- электронные контроллеры толщины слоя цинка, раствора пассивационного;

- оснастка вспомогательного назначения.

Уважаемые посетители сайта, кто имеет представление о технологическом процессе термодиффузионного цинкования, поделитесь своим опытом в комментариях, поддержите тему.

Термодиффузионное цинкование металла: технология, оборудование, плюсы и минусы

Термодиффузионное цинкование, которое также называют шерардизацией, является относительно новой технологией нанесения на поверхность изделий из металла слоя цинка. Между тем именно такой способ цинкования среди всех существующих на сегодняшний день признается многими специалистами наиболее перспективным.

Технология термодиффузионного цинкования предназначена для защиты от коррозии стальных и чугунных изделий

Особенности и сферы применения

Такой метод защиты металлических изделий от коррозии и старения, как термодиффузионное цинкование, общие требования к которому регламентирует ГОСТ Р 9.316-2006, основан на явлении диффузии молекул металла, протекающей при относительно высокой температуре (400–470°). В данном случае в поверхностный слой обрабатываемого изделия диффузируют молекулы легирующего элемента – цинка.

В результате применения такой технологии на поверхности металлической детали формируется однородный цинковый слой. При этом однороден такой слой даже в труднодоступных местах обрабатываемого изделия.

При термодиффузионной обработке детали покрываются равномерном слоем цинка, включая отверстия и внутренние полости

Диффузионному поверхностному цинкованию, выполняемому при термическом воздействии на обрабатываемую деталь, чаще всего подвергают:

- арматуру, применяемую в нефтяной и газовой отраслях;

- ограждающие дорожные и мостовые конструкции;

- элементы трубных коммуникаций и строительную арматуру;

- фурнитуру, используемую для изготовления мебели;

- арматуру, применяемую для укрепления железнодорожного полотна;

- конструктивные элементы автотранспортных средств;

- конструктивные элементы ЛЭП (линии электропередачи).

Термодиффузионное цинкование позволяет получать на поверхности металла цинковый слой минимальной толщины, благодаря чему подвергать такой обработке можно даже детали, отличающиеся очень небольшими размерами.

При повышении температуры обработки по данной технологии до 470° термодиффузия молекул цинка в поверхностный слой металла становится более интенсивной, но полученное в итоге покрытие не обладает требуемыми характеристиками. Оно не только отличается повышенной хрупкостью и легко отслаивается от поверхности изделия, но и не способно обеспечить требуемый уровень антикоррозионной защиты.

Промышленная линия термодиффузионного цинкования

Чтобы сформировать на поверхности металлического изделия термодиффузионное цинковое покрытие заданной толщины, обладающее высокими защитными характеристиками, необходимо предусмотреть ряд дополнительных процедур.

- Проводится тщательная очистка поверхности изделия, которое будет подвергаться обработке.

- Необходимо обеспечить герметичность контейнера для термодиффузионного цинкования.

- Когда герметичность контейнера обеспечена, в нем необходимо создать инертную или восстановительную среду. Следует иметь в виду, что в окислительной среде цинкование выполнять нельзя.

Детали обработаны и загружены в специальную емкость для термодиффузионного цинкования

При выполнении самого термодиффузионного цинкования в рабочую среду желательно вносить специальные флюсующие элементы, которые называют активаторами.

Если придерживаться всех вышеуказанных рекомендаций и строго соблюдать все технологические режимы, то на поверхности металлического изделия можно сформировать термодиффузионное цинковое покрытие, которое будет соответствовать как заданной толщине, так и требуемым защитным характеристикам.

Сравнительный анализ коррозионной стойкости

Алгоритм нанесения термодиффузионного цинкового покрытия выглядит следующим образом.

- Обрабатываемая поверхность тщательно очищается (в производственных условиях для этого используют дробеметные, пескоструйные и ультразвуковые установки).

- Изделие и специальную смесь, за счет которой будет осуществляться насыщение его поверхности цинком, помещают в герметичный контейнер.

- В контейнере создается требуемая температура, при которой и протекает диффузионное поверхностное цинкование.

Печь для термодиффузионного цинкования

После окончания цинкования деталь извлекают из контейнера и очищают ее поверхность от остатков использованной смеси. Затем остается выполнить пассивирование уже оцинкованной поверхности и дать ей полностью остыть.

Для выполнения диффузионного поверхностного цинкования используются различные насыщающие смеси, одной из которых является «Левикор». Высокую популярность у отечественных специалистов смесь «Левикор» завоевала благодаря тому, что ее отличает высокая проникающая способность, а ее применение позволяет получать цинковые покрытия требуемой толщины, обладающие исключительными защитными свойствами.

Достоинства и недостатки

Технология цинкования, для реализации которой используется термодиффузия, отличается целым рядом достоинств. Перечислим их.

- Поверхность обработанного изделия и сформированный на ней цинковый слой характеризуются отличной адгезией.

- Данный метод обработки отличается экономичностью, так как для его реализации не требуются большие производственные площади, значительные затраты рабочей силы и электрической энергии.

- Технология термодиффузионного цинкования позволяет получать идеально ровное и однородное по своей толщине покрытие, отличающееся, кроме того, высокими защитными свойствами.

- За счет того, что термодиффузия осуществляется в герметичных контейнерах, данный процесс отличается токсической, химической и экологической безопасностью. При работе с такими установками человек не получит термический ожог, а также не подвергнется воздействию других факторов, которые бы могли негативно отразиться на его здоровье.

- Толщина цинкового слоя при использовании такой технологии хорошо поддается регулировке в достаточно широких пределах.

- Образующиеся в процессе термодиффузионного цинкования отходы легко утилизируются. При этом процесс такой утилизации, выполняемой по стандартной схеме, также не связан с опасностью для человеческого здоровья.

- Для очистки поверхности изделия после термодиффузионного цинкования не используются кислоты и другие агрессивные средства.

- Оборудование, на котором выполняется диффузионное поверхностное цинкование, отличается простотой управления и обслуживания.

- Процедура термодиффузионного покрытия цинком выполняется при более щадящем температурном режиме, если сравнивать ее с другими технологиями нанесения защитных покрытий.

После этого типа цинкования возможна последующая окраска деталей

У данной технологии есть два основных недостатка. Заключаются они в следующем.

- Цинковый слой, формирующийся на поверхности изделия при использовании данной методики, отличается малопривлекательным сероватым цветом. Такая проблема решается путем нанесения на предварительно полученное термодиффузионное цинковое покрытие дополнительного декоративного слоя. Следует, однако, иметь в виду, что возможность нанесения такого слоя не оговаривается положениями ГОСТа. Во многих случаях, когда для оцинкованных металлических изделий эстетический фактор не столь важен, на такой недостаток не обращают внимания.

- Габариты изделий, которые могут быть подвергнуты термодиффузионному цинкованию, серьезно ограничены размерами герметичного контейнера, а также внутренним объемом нагревательной печи.

При выполнении такой обработки следует строго придерживаться не только технологических рекомендаций, но и правил техники безопасности. В противном случае в организм человека может попасть цинковая пыль, которая способна нанести вред его здоровью.

Требования ГОСТ Р 9.316-2006 к термодиффузионным цинковым покрытиям

В соответствии с положениями нормативного документа, термодиффузионные цинковые покрытия могут быть отнесены к одному из следующих классов:

- 1-й класс – толщиной 6–9 мкм;

- 2-й класс – 10–15 мкм;

- 3-й класс – 16–20 мкм;

- 4-й класс – 21–30 мкм;

- 5-й класс – 40–50 мкм.

Несмотря на то, что в ГОСТе не упомянуты цинковые покрытия большей толщины, потребитель по согласованию с производителем может заказать их нанесение. Однако в таком случае полученное покрытие будет относиться к категории нестандартных.

Рассматриваемый метод цинкования позволяет получить качественное цинковое покрытие толщиной 5–100 микрон

Термодиффузионное цинковое покрытие не наносится на те металлические конструкции и изделия, на которых имеются соединения, выполненные при помощи смол или припоя. Нанести цинковый слой на такие детали возможно, но для этого следует применять другие технологии.

В соответствии с положениями ГОСТ, цинковый слой, нанесенный на металлическое изделие по рассматриваемой технологии, не должен иметь следующих дефектов:

- остатков насыщающих смесей, которые не поддаются смыванию;

- вкраплений инородных тел;

- наростов;

- пустот и раковин;

- отслоений;

- трещин на поверхности;

- вздутий;

- даже очень незначительных по площади участков, на которых отсутствует покрытие.

Ознакомиться с требованиями ГОСТ к процессу обработки деталей методом термодиффузионного цинкования можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ Р 9.316-2006 Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля

Скачать

Термодиффузионное цинкование деталей из металла, технология процесса

Цинкование давно используется для защиты металлов от воздействия атмосферных и агрессивных сред. Разработано множество способов нанесения цинкового слоя. Но сравнительно недавно стала применяться технология термодиффузионного цинкования. Кроме коррозионной защиты, обработанные детали стойки к механическим и электрохимическим повреждениям.

Суть процесса

Термодиффузия представляет собой процесс проникновения атомов цинка в поверхностный слой металла, происходящий под действием высокой температуры в восстановительной или инертной газовой среде.

Рабочая температура зависит от толщины покрытия и варьируется в пределах 280°С-470°С. Внедряясь, в кристаллическую решетку металла,

цинк создает на поверхности защитный слой толщиной в несколько микрон. Процесс протекает в газовой среде водорода.

Толщина покрытия регламентируется государственным стандартом. Согласно ГОСТ Р 9.316-2006 толщина покрытия делится на пять классов:

- 6…9 мкм;

- 10…15 мкм;

- 16…20 мкм;

- 21…30 мкм;

- 40…50 мкм.

Выбор в качестве антикоррозионной защиты пал на цинк неслучайно. Находясь на стальной поверхности, он распространяется по ней со скоростью 2 мм в год, но при температуре окружающей среды 70 °С. Такое свойство позволяет затягивать поверхностные микроповреждения.

Практика показывает, что этот способ более перспективен и имеет свои достоинства.

Технология процесса

Термодиффузионное цинкование технологический процесс которого разбит на шесть последовательных операций. Строгое следование по маршруту залог получения качественного результата.

-

Подготовительный. На этапе подготовки детали подвергаются пескоструйной или ультразвуковой очистке от окалины, ржавчины. Удаление жировых загрязнений осуществляется ацетоном. Если деталь имеет большие размеры возможна дробеструйная обработка.

- Загрузка контейнера. Очищенные и высушенные детали помещаются в герметичный контейнер. Для насыщения внутреннего объема цинком и водородом добавляется насыщающая смесь. Большой популярностью пользуется «Левикор». От количества смеси зависит толщина слоя покрытия. После тщательного перемешивания контейнеры герметизируются и помещаются в печь.

- Процесс насыщения. Температура процесса насыщения зависит от типа сплава и его марки. В среднем процесс длится 60–90 минут. В течение всего времени нагревающая установка вращается, обеспечивая перемешивание деталей с насыщающей смесью.

- Выгрузка и очистка. После окончания процесса насыщения производится выгрузка деталей. Удаление остатков насыщающей смеси.

- Пассивирование. Эта операция предназначена для защиты покрытия от окислительного воздействия воздушной среды. Изделия, предназначенные для окрашивания, подвергаются обработке однократно. Те, что не окрашиваются, обрабатываются два раза. После каждого пассивирования следует промывка.

- Сушка. Во время сушки удаляется влага, и детали остывают.

Достоинства и недостатки

На протяжении применения метода антикоррозионной защиты были выявлены характерные для него черты. Термодиффузионное цинковое покрытие обладает рядом достоинств, среди которых выделяются:

-

высокая адгезия за счет того, что микронеровности поверхности не исчезают;

- экономичность: низкие затраты на подготовку и электроэнергию, малое количество производственных площадей и обслуживающего персонала;

- толщина покрытия равномерна по всей площади изделия;

- экологичность процесса;

- регулирование толщины при образовании защитного покрытия;

- повышение твердости на поверхности;

- минимальные затраты;

- невысокая себестоимость;

- простое в обслуживании оборудование;

- невысокая температура не меняет внутреннюю структуру металла;

- для очищения не используются химические реактивы;

- получаемые отходы утилизируются естественным способом.

На фоне достоинств у метода есть и недостатки:

- в отличие от других методов нанесенное покрытие имеет матовый серый цвет;

- невысокая производительность;

- габариты обрабатываемых изделий ограничиваются размерами объемами оборудования.

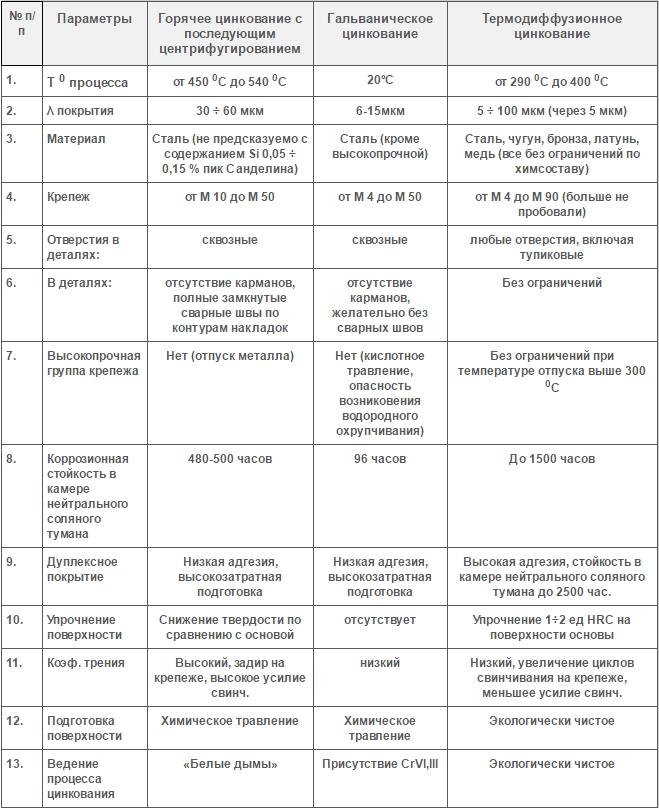

Оцинкование деталей различными методами и проведенный сравнительный анализ показал следующие данные.

| № п.п. | Метод цинкования | |||

| Горячее | Гальваническое | Термодиффузионное | ||

| 1 | Температурный режим протекания процесса, °С | 450–540 | 20 | 280–470 |

| 2 | Толщина нанесенного слоя, мкм | 30–60 | 6–15 | 5–100 |

| 3 | На какой материал наносится | Сталь с незначительным содержанием кремния | Сталь (ограничение для высокопрочных марок) | Черные металлы и сплавы на основе меди |

| 4 | Размер обрабатываемых метизов | М10–50 | М4–50 | М4–90 |

| 5 | Типы обрабатываемых отверстий | Сквозные | Сквозные | Сквозные, глухие |

| 6 | Ограничения по обработке | Карманы, сплошные сварные швы | Карманы, отсутствие сварных швов | Без ограничений |

| 7 | Закаленный крепеж | Не подлежит обработке (температура протекания процесса близка к низкому отпуску) | Не подлежит обработке (кислотная обработка, повышение водородной хрупкости) | Без ограничений |

| 8 | Стойкость к солям (лабораторный тест), час | 500 | 96 | 1500 |

| 9 | Свойства покрытия | Сниженная адгезия, ресурсозатратная подготовка | Сниженная адгезия, ресурсозатратная подготовка | Адгезия высокая |

| 10 | Твердость | Снижается | Отсутствует | Плюс 1…2 HRC |

| 11 | Коэффициент трения | Повышенный | Пониженный | Пониженный при выкручивании |

| 12 | Подготовка к нанесению покрытия | Химическая | Химическая | Нейтральная |

| 13 | Испарения вовремя цинкования | Обильное дымовыделение | Выделение хрома | Отсутствие дымовыделения |

Сфера использования

Этот способ обработки создает однородный слой даже в труднодоступных местах. Микронная толщина слоя позволяет обрабатывать мелкие детали. Термодиффузионному цинкованию подвергают:

-

арматуру для нефтяной, газовой, строительной и железнодорожной отраслей;

- ограждения мостов, дорог;

- метизы;

- мебельную фурнитуру;

- фитинги;

- конструкции ЛЭП;

- элементы автомобилей.

Оборудование для термодиффузионного цинкования

В промышленных масштабах производимое термодиффузионное цинкование оборудование используется механизированное, а сам процесс максимально автоматизирован. Используемые агрегаты:

-

загрузчик деталей и насыщающего состава;

- конвейер, подающий контейнеры к печи;

- вращающаяся печь;

- выгружающий конвейер;

- отсеиватель;

- вибратор;

- сепаратор магнитный;

- емкости для пассивирования и промывки;

- сушилки;

- приемник готовой продукции.

Требования к защитному слою

К покрытию предъявляются строгие требования. ГОСТ предусматривает отсутствие следующих дефектов на поверхности деталей после термодиффузионного цинкования:

-

выпуклостей;

- отслоений;

- трещин;

- пригоревших остатков;

- пустот;

- раковин;

- сторонних вкраплений;

- отсутствия покрытия.

В современных условия этот вид антикоррозионной защиты считается эффективным и экономически целесообразным.

Источник https://wikimetall.ru/metalloobrabotka/termodiffuzionnoe-tsinkovanie.html

Источник http://met-all.org/obrabotka/prochie/termodiffuzionnoe-tsinkovanie-tehnologiya-oborudovanie.html

Источник https://obrabotkametalla.info/splavy/termodiffuzionnoe-cinkovanie-detalej