Восстановительные процессы в доменной печи

Осуществление процессов восстановления окислов железа, содержащихся в агломерате, составляет главную цель доменной плавки и приводит к образованию чугуна, в состав которого переходят, кроме железа, марганец, кремний и фосфор из частично восстанавливаемых окислов шихты. Восстановителями окислов железа служат СО, Н2 и С. При умеренных температурах восстановителями являются составляющие доменного газа — окись углерода и водород. Водород содержится в газовой фазе, проходящей через доменную печь, в гораздо меньших количествах, чем СО, хотя его содержание заметно повышается при вдувании газового топлива через фурмы. Восстановление окислов железа газами принято называть косвенным.

Содержания окиси и двуокиси углерода, пересчитанные на 100% этих компонентов в доменном газе и характеризующие его восстановительную способность, показаны в зависимости от температуры в печи на рис. 32 (заштрихованная область). Равновесие окислов углерода с углеродом характеризуется кривыми 1,0 и 0, 4, относящимися к суммарному избыточному давлению СО и СО 2—1013 и 405 кн/м 2 (1—0,4 ат) соответственно. Из графика видно, что газовая фаза близка к равновесию с углеродом лишь при температурах 900° С и выше. В области более низких температур (500—700° С) различия действительных и равновесных с углеродом содержаний СО весьма велики. Следует отметить, что это является выгодным для доменной плавки условием, так как кривые равновесия СО и СO2 с углеродом при низких температурах соответствуют окислительным составам газовой фазы (проходят через область Fе3O4 диаграммы). Весьма малая скорость реакции распада окиси углерода обусловливает сохранение восстановительных свойств газовой фазы вплоть до выхода ее на колошник печи и использование на восстановление окислов железа, начиная с верхних горизонтов.

Современная теория восстановления окислов металлов основана на трудах советских ученых А. А. Байкова, М. А. Павлова, И. А. Соколова, С. Т. Ростовцева, Г. И. Чуфарова. В соответствии с принципом последовательности превращений, установленным А. А. Байковым, восстановление окислов железа протекает ступенчато — от высшего окисла к низшему вплоть до образования металлического железа.

Термодинамическая неустойчивость закиси железа (вюстита) при температурах ниже 570° С обусловливает двухступенчатую низкотемпературную схему восстановления Fe2O3 с промежуточным образованием только магнитной окиси железа Fe3O4, восстанавливающейся до железа по реакции:

Для доменного процесса большее значение имеет трехступенчатая схема восстановления, включающая образование и восстановление вюстита. Процессы протекают при температурах выше 570° С по следующим реакциям:

Состояние равновесия для указанных реакций характеризуется соответствующими соотношениями парциальных давлений СО и СO2. Восстановление возможно при исходных составах газовой фазы, допускающих процесс с уменьшением изобарного потенциала, т. е. при

Для реакции 1 равновесный состав газовой фазы практически совпадает с ординатой 100% СO2 на рис. 32. Равновесный состав газовой фазы для реакций 2 и 3 соответствует на этом рисунке кривым 2 и 3.

Для обеспечения этого условия в доменном газе должен иметься избыток СО по сравнению с равновесным содержанием. Как видно из рис. 32, это условие выполняется по всей высоте доменной печи для всех ступеней восстановления. Доменный газ выходит через колошник при неполном использовании его восстановительных возможностей. Это связано с недостаточными скоростями реакций взаимодействия газовой фазы с железосодержащими материалами, особенно в верхних горизонтах доменной печи при пониженных температурах. Увеличить степень использования восстановительной способности газа можно улучшением условий его контакта с железосодержащими материалами и более тщательной их подготовкой к доменной плавке.

Механизм процессов восстановления окислов железа газами является сложным и включает ряд стадий, имеющих химическую и диффузионную природу. В условиях пониженных температур и пониженных давлений значительную роль играют, согласно адсорбционно-автокаталитической теории, стадии адсорбции газа- восстановителя на поверхности окислов, реакции адсорбированных молекул восстановителя с кислородом кристаллической решетки окислов, превращения ее в кристаллическую решетку металла и десорбции газообразных продуктов реакции. При более высоких температурах и давлениях, особенно при значительных размерах кусков восстанавливаемых материалов, большое значение приобретают диффузионные стадии процесса восстановления, в частности диффузия через восстановленный слой металла.

В зависимости от состояния этого слоя диффузия может иметь различный характер. При открытых сообщающихся порах может осуществляться перенос газовых молекул восстановителя и продукта восстановления навстречу друг другу в газовой фазе, заполняющей поры.

При плотной кристаллической структуре восстановленного слоя вместо нереализуемой в этих условиях диффузии газовых молекул следует рассматривать диффузию ионов (главным образом, Fе2+, Fe3+) эстафетным перемещением по вакансиям кристаллической решетки (вюстит) или миграцией по междоузлиям решетки (магнетит и гематит).

В условиях доменного процесса при восстановлении преимущественно пористого материала сложной структуры и образовании пористых продуктов, по-видимому, преобладает диффузия газообразных реагентов через поры в твердых фазах. Однако в отдельных зернах диффузия должна осуществляться через кристаллическую структуру. Поскольку процессы восстановления газами происходят в доменной печи в широкой температурной области (от 200 до 1000° С) при значительном изменении состояния восстанавливаемых материалов и изменении свойств газового потока, влияние основных факторов на скорости восстановления может быть различным в зависимости от изменения условий. Главными факторами, влияющими на скорость восстановления окислов железа в условиях доменной плавки, являются свойства самих восстанавливаемых материалов, температурные условия восстановления и свойства газового потока восстановителя.

2.4 Процессы восстановления в доменной печи

Основными восстановителями в доменном процессе являются углерод, монооксид углерода и водород. Элементы, попадающие с шихтой в доменную печь, в зависимости от их превращений в условиях доменной плавки можно разделить на практически полностью восстанавливающиеся (Fe, Ni, Co, Pb, Си, Р, Zn и др.); частично восстанавливающиеся (Si, Mn, Cr, V, Ti и др.); не претерпевающие восстановления (Са, Mg, Al, Ba и др.).

Процесс восстановления железа из оксидов согласно принципу А. А. Байкова о последовательности превращений протекает ступенчато путем перехода от высших оксидов к низшим по схеме: Fe2O3 -> Fe3O4 -+ FeO -> Fe (выше 570 °C) или Fe2O3 — Fe3O4 -> -> Fe (ниже 570 °C). При этом в соответствии с диаграммой Fe—О в системе наряду с низшими оксидами и металлом возникает ряд твердых растворов.

В зависимости от вида газообразного продукта восстановления (в доменной печи) различают прямое и непрямое (косвенное) восстановление. В первом случае продуктом является СО, а во втором —СО2 или Н2О.

3 Образование чугуна и его свойства

Металлическое железо — продукт восстановления руд — появляется в нижней части шахты печи и распаре. При большом избытке углерода в печи получение чистого железа даже в начальный момент его появления затруднительно. При извлечении из шахты проб материалов в них находят губчатое железо, содержащее около 1—2 % С. По мере опускания материалов в доменной печи и их дальнейшего нагрева железо растворяет в себе углерод в увеличивающемся количестве. При этом температура плавления его снижается, металл плавится и в виде капель стекает в горн. Окончательный состав чугуна формируется в горне печи.

Можно выделить 4 стадии науглероживания железа в современной доменной печи.

На первой стадии происходит выпадение сажистого углерода на поверхности свежевосстановленного железа по реакциям (t =400-1000 °С):

Все факторы, способствующие протеканию этих реакций, вызывают увеличение содержания углерода в чугуне (рост давления в печи, высокая восстановимость шихт, рост основности, повышение содержания водорода в газовой фазе и др.).

Вторая стадия связана с первой и характеризуется диффузией Ссаж в массу металлического железа (950—1150 °С):

Третья стадия — плавление металла с содержанием примерно 2 % С при температуре выше 1150 °С и стекание капель по коксовой насадке с растворением углерода кокса в металле:

Четвертая стадия науглероживания — это процесс, протекающий в горне. Здесь, с одной стороны, продолжается растворение

углерода кокса в жидком металле (связано с температурой в горне, временем пребывания и составом чугуна в горне), а с другой — идет окисление углерода чугуна в фурменных очагах (связано с размером печи).

По аналогии с процессом восстановления первые 2 стадии науглероживания могут быть названы «косвенным» науглероживанием, а вторые две — «прямым» науглероживанием.

В современных условиях доменной плавки, таким образом, содержание углерода в чугуне зависит главным образом от параметров плавки, колеблется в интервале 4,3—5,3 % .

Окончательное содержание углерода в чугуне зависит от устойчивости карбидов, которая во многом определяется наличием в чугуне примесей. Марганец, хром, ванадий образуют карбиды, способствуя увеличению содержания углерода в чугуне. Кремний, алюминий, фосфор, медь, наоборот, способствуют снижению содержания углерода в чугуне. Поэтому в ферромарганце (6,5— 7 % С) и зеркальном чугуне (5—5,5 % С) всегда больше углерода, чем в передельном, а в ферросилиции (1,5—2,0 % С) и литейных чугунах (3,5—4 % С) меньше.

К важнейшим свойствам чугуна относят его химический состав, однородность состава, количество неметаллических включений, форму выделения углерода, количество растворенных газов, физический нагрев.

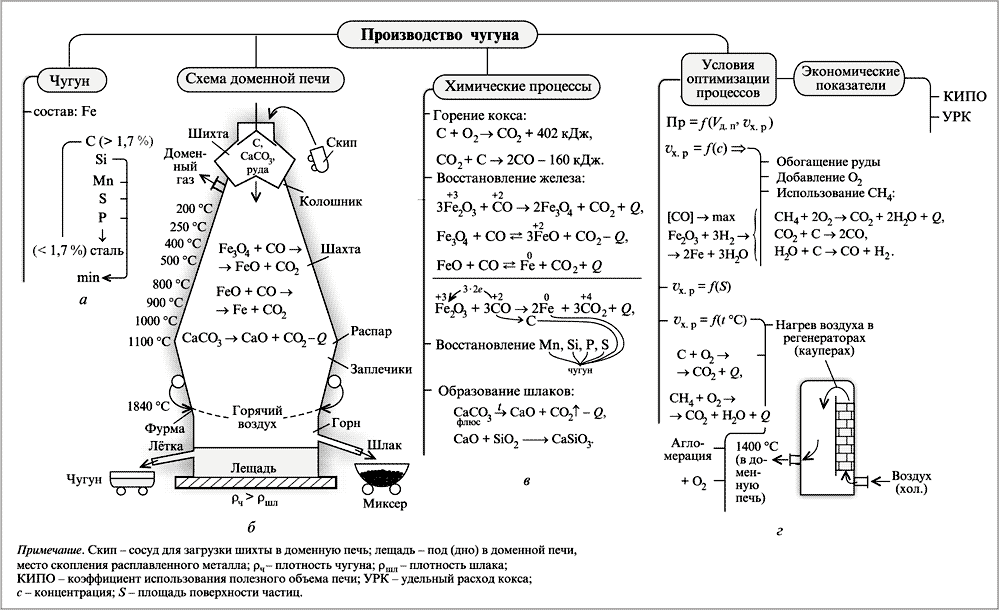

Схема, которую вы видите, можно сказать, уникальная (рис. 1). На ней показано самое основное, главное, связанное с доменным процессом.

Прежде всего приведены качественный, а по углероду – и количественный состав чугуна и суть его передела в сталь (рис. 1, а). Доменная печь (домна) показана в разрезе, схематично (рис. 1, б).

Снизу через фурму (устройство для подвода дутья) поступают горячий воздух, кислород, метан, а навстречу движется шихта – смесь, состоящая из кокса (источник энергии и восстановитель), подготовленного рудного концентрата и флюса (последний для связывания пустой породы в шлаки). Домну через колошник (верхняя часть шахтных доменных плавильных печей) покидает доменный газ, содержащий до 30% СО. Домна – сложнейшее инженерное сооружение высотой более 60 м и диаметром 10 м, снабженное системой контроля и управления, предназначенное для выплавки чугуна – продукта химико-восстановительных процессов.

Далее на схеме показаны основные химические реакции доменного процесса (рис. 1, в). Это – горение кокса в зоне над горном (нижняя часть домны, где происходит горение топлива). Шлак выполняет также функцию защиты чугуна от окисления. Далее происходит собственно восстановление железа, затем – восстановление примесных элементов и науглероживание железа и, наконец, образование шлаков.

Температура шлака на выпуске служит важным технологическим показателем для персонала, обслуживающего доменную печь. Холодный шлак при выпуске через шлаковые летки является сигналом похолодания печи. Температура нижнего шлака, выдаваемого из печи вместе с чугуном также меняется даже в продолжение одного выпуска чугуна, что позволяет сделать некоторые выводы о тенденциях в изменении теплового состояния доменной печи. В среднем, как уже указывалось, нормальные конечные доменные шлаки перегреты против температуры плавления по диаграммам состояния на 200—300 °С. Температура шлаков, например, при получении передельного чугуна составляет 1500— 1600 °С, т. е. обычно на 50—100 °С выше температуры чугуна.

Количество шлака в расчете на 1 т чугуна колеблется от 0,3 до 1,0 т в зависимости от металлургического района. Общей тенденцией является то, что по мере повышения содержания железа в концентратах обогащения руд в агломерате и в окатышах выход шлака неуклонно снижается. Уменьшение количества вязких масс в печи сопровождается улучшением ее хода, позволяет улучшить распределение и использование газов в печи, повысить форсировку хода, уменьшить затраты тепла на плавление и перегрев шлака, на разложение известняка в печи, снизить потери тепла, уносимого большим количеством шлака на выпуске. В свою очередь это приводит к понижению удельного расхода кокса и росту производительности доменных печей.

Уменьшение выхода шлака на 100 кг/т чугуна в современных условиях дает экономию кокса 20—25 кг/т чугуна и увеличивает производительность печи на 3—4 %. Экономия кокса рассчитана без учета снижения расхода тепла на разложение флюса, количество которого также уменьшается при снижении выхода шлака. Другими словами, приведенная экономия кокса относится к современной практике доменного производства, когда разложение флюса осуществляется на агломерационной ленте или ленте для обжига окатышей.

Процессы разложения и восстановления шихтовых материалов по высоте доменной печи

Процессы разложения плавильных материалов. Процессы восстановления в доменной печи: термодинамика и кинетика восстановления оксидов. Влияние разных факторов на параметры этого процесса и их связь с технико-экономическими показателями доменной плавки.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 30.07.2011 |

| Размер файла | 826,4 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Тема: Процессы разложения и восстановления шихтовых материалов по высоте доменной печи

разложение восстановление доменная печь плавка

1. Процессы разложения плавильных материалов

2. Процессы восстановления в доменной печи

2.1 Структура и свойства оксидов железа

2.2 Термодинамика восстановления оксидов железа и оксидов попутных элементов

2.3 Кинетика восстановления оксидов в доменной печи

2.4 Влияние различных факторов на скорость восстановления

2.5 Параметры процесса восстановления в доменных печах и их связь с технико-экономическими показателями доменной плавки

Процесс получения чугуна есть совокупность ряда самостоятельных, сложных явлений, взятая в их взаимовлиянии. К ним относятся процессы восстановления оксидов и сложных соединений, разложения гидратов и солей, горения твердого, жидкого и газообразного горючего, твердофазные и гетерогенные химические реакции, теплообмен, движение твердых, жидких и газообразных составляющих и другие. Взаимовлияние и одновременность протекания этих процессов усложняют анализ плавки, затрудняют определение зависимостей, характеризующих ход процесса. В связи с этим, при доменной плавке должно учитываться их взаимодействие.

1. ПРОЦЕССЫ РАЗЛОЖЕНИЯ ПЛАВИЛЬНЫХ МАТЕРИАЛОВ

В шихтовых материалах всегда содержится определенное количество физически или химически связанной воды. Содержание физически адсорбированной или гигроскопической влаги в агломератах и окатышах зависит от климата, времени года и составляет от 0,2-0,5 до 1—2%, в коксе (мокрого тушения) 1—4%, в марганцевой руде иногда 5% и более. Температура на колошнике доменной печи, куда попадают компоненты шихты, 200—400 °С, т. е. значительно выше температуры кипения воды. Поэтому перевод гигроскопической влаги в пар и его удаление из шихты начинаются на верхних горизонтах печи сразу после нагрева кусков шихты до температуры колошника.

Испарение гигроскопической влаги и связанный с этим дополнительный расход тепла практически не сказываются на эффективности тепловой работы доменной печи, а следовательно, и на расходе горючего, так как вызывают лишь некоторое уменьшение количество тепла, теряемого печью с отходящими газами.

Гидратная вода может попадать в доменную печь с бурожелезняковыми рудами или рудами, содержащими гидратную воду в пустой породе. В настоящее время количество гидратной воды в доменной шихте очень мало, поскольку более 90% руды, поступающей в переплав, проходит предварительную высокотемпературную обработку (агломерация, производство окатышей), при которой гидраты разлагаются. Для испарения и перегрева 1 кг гидратной воды требуется около 4,2 МДж тепла. Выделяющийся из гидратов водяной пар может реагировать с оксидом углерода при низких температурах — до 500—700 °С, а с твердым углеродом при температурах выше 1000 °С:

Н2Опар + СО = Н2 + СО2 + 41,45 МДж;

Н2Опар + С = Н2 + СО ~ 124,87 МДж.

При 800-1100 °С выделяются также летучие вещества кокса, обычное содержание которых в коксе 1—2,5%, в том числе 10-15% СО2, 20-30% СО, 35-40% Н2, 20-30% N2, 10-20% СН4, 0-10% O2.

Доля карбонатов, поступающих в доменную шихту с железными (РеСO3) и марганцевыми (МпСO3) рудами, невелика. Большое значение имеют флюсующие добавки к шихте — известняк или доломит (СаСO3, СаСO3-МgС03). В доменной печи разложение карбонатов протекает по реакциям:

СаСО3 = СаО + С02 — 178,5 МДж;

МgСО3 = МgO + С02 — 109,87 МДж;

МпС03 = МпО + С02 — 96,35 МДж;

FеСО3 = FеО + СO2 — 87,91 МДж.

Для доменного процесса наиболее важное значение имеет реакция разложения карбоната кальция. Зависимость упругости диссоциации карбоната кальция от температуры выражается уравнением:

При Pco2 = 98 кПа, Т= 1183 К

Разложение СаС03 в доменной печи должно начаться при равенстве упругости диссоциации известняка и парциального давления углекислоты в доменной печи.

Линия Pco2 построена из предположения, что содержание С02 в газе при температуре выше 1000 °С мало, а при 300 °С равно 18%. При повышенном давлении газа в печи (294 кПа на колошнике печи) давление у фурм выше 392 кПа. В этих условиях парциальное давление углекислоты на колошнике составит 294-0,18 = 54 кПа или 22 кПа в случае интерполяции кривой рс02 при 600 °С (упругость диссоциации СаС03 в условиях этой температуры еще мала). Пересечение линий 4 и Рсо2 соответствует температуре начала разложения известняка. Разложение кусков известняка идет по зонам, от периферии к центру.

По мере прогрева куска из внутренних слоев известняка выделяется углекислота, удаление которой лимитируется диффузией газа в порах. При этом на скорость диффузии влияет общее давление газа в печи, которое тормозит переход С03 в газовую среду. Диссоциация известняка беспрепятственно протекает при условии, что упругость диссоциации превышает общее давление газа в печи. В рассматриваемом случае такие условия создаются при температуре порядка 1000 °С (линия Рпечи соответствует изменению общего давления газа в печи в зависимости от температуры).

Разложение известняка идет без изменения средней температуры куска, так как все тепло, подводимое к куску, расходуется на покрытие эндотермического эффекта реакции диссоциации. Поэтому по аналогии с процессом кипения воды процесс разложения называют «химическим кипением». Выделяющийся диоксид углерода при температуре выше 1000 °С реагирует с углеродом кокса:

СО2 + С = 2СО — 166,3 МДж

со значительным эндотермическим эффектом и тратой дефицитного дорогостоящего кокса. Поэтому необходимо стремиться, чтобы разложение известняка оканчивалось при возможно более низкой температуре.

Эндотермический эффект реакции разложения известняка, взаимодействие выделяющегося диоксида углерода с углеродом кокса и снижение восстановительного потенциала газа в печи из-за разбавления его диоксидом углерода ухудшают показатели доменной плавки и особенно сильно влияют на расход кокса. Теоретические аспекты этого вопроса впервые рассмотрел А.Н. Рамм.

Степень участия образовавшегося при разложении СаС03 диоксида углерода в этой реакции установить трудно. Приняв, что половина С02, выделившегося из известняка, участвует в этой реакции, получаем дополнительный расход тепла: 3,78-0,5 = 1,89 МДж. Таким образом, на 1 кг С02 известняка тратится 4,057 + 1,89 = 5,947 МДж. В пересчете на 1 кг известняка, содержащего 43% С02, это составит 5,947-0,43 = 2,557 МДж. Каждый 1 кг углерода при сгорании у фурм по реакции

С + 1/202 = СО + 117,94 МДж выделяет 117,94 : 12 = = 9,828 МДж.

Если учесть, что в коксе ~85% С и до фурм доходит ~80% всего кокса, то 1 кг кокса у фурм выделяет 9,828-0,85-0,8 = 6,883 МДж. Тогда дополнительный расход кокса на 1 кг известняка составит 2,557:6,883 = 0,37 кг/кг.

В этом приближенном расчете не учитывают изменение восстановительной работы газов, тепловые потери и т. д., однако его результаты хорошо согласуются с производственными данными для доменных печей России, Японии и других стран. Экономия кокса при выводе известняка из доменной шихты составляет 0,20—0,40 кг/кг известняка, что свидетельствует о степени значимости офлюсования агломерата и окатышей для экономии горючего в плавке.

2. ПРОЦЕССЫ ВОССТАНОВЛЕНИЯ В ДОМЕННОЙ ПЕЧИ

Основными восстановителями в доменном процессе являются углерод, монооксид углерода и водород. Сравнение сродства к кислороду восстановителей и восстанавливаемых оксидов (мерой сравнительной прочности может служить стандартное изменение свободной энергии реакции ДG°) позволяет определить температуру начала восстановления оксидов. Из диаграммы изменения свободной энергии реакции с температурой элементы, попадающие с шихтой в доменную печь, в зависимости от их превращений в условиях доменной плавки можно разделить на практически полностью восстанавливающиеся (Fе, Ni, Со, РЬ, Си, Р, Zn и др.); частично восстанавливающиеся (Si, Мn, Сг, V, Тi и др.); не претерпевающие восстановления (Са, Мg, Аl, Ва и др.).

2.1 Структура и свойства оксидов железа

Железо образует с кислородом три стабильных оксида: Fe 1-y О, Fе3O4 и Fе2O3 (рис.1). Вюстит Fe 1-y О может содержать от 23,1 до 25,6% 02. Отсюда видно, что стехиометрическое отношение Fе : О = 1, соответствующее 22,3% 02, не достигается. Решетка вюстита гра- недентрированная кубическая типа NаСl. Если все узлы решетки, соответствующие ионам кислорода, заняты, то в узлах ионов железа имеются вакансии. Для выполнения условия электронейтральности в решетке должно находиться эквивалентное количество ионов трехвалентного железа. Некоторое количество положительных зарядов ионов железа может передвигаться по решетке между ионами двух- и трехвалентного железа. Эти так называемые дефектные электроны являются носителями электричества и причиной электропроводности вюстита. Вакантные узлы делают возможным передвижение по решетке ионов железа, при этом вакансия иона железа блуждает в противоположном направлении. Между коэффициентом самодиффузии железа в вюстите DFе и коэффициентом диффузии вакансий Dв существует следующая зависимость: y Dв = (1 — y) DFe.

Коэффициент диффузии вакансий в основном не зависит от концентрации вакансий у и, по данным Богданди и Энгеля, может быть найден следующим образом:

Dв = D°в = 4,5*10-2см2/с.

В соответствии с тем, что дефицит ионов железа создает известную концентрацию вакансий, следует принять, что в гипотетическом стехиометрическом вюстите некоторое количество ионов железа покидает свои узлы и переходит в междоузлие.

Постоянная решетка вюстита от концентрации вакансий зависит почти линейно:

Состав……………………Fe 0.91O Fe 0.92O Fe 0.93O Fe 0.95O

Количество железа, %(ат) 47,68 47.85 48.23 48.65

Постоянная решетки, нм 0,4282 0.4285 0.4292 0.4301

Плотность, г/см3 5,613 5.624 5.658 5.728.

При 570 °С равновесные линии Fе—Fе1-yО и Fе1-yО —Fе3O4 пересекаются, т. е. ниже этой температуры вюстит должен распадаться на железо и магнетит. Магнетит имеет решетку типа шпинели. Параметр а решетки колеблется от 0,8378 до 0,8397 нм. Для шпинелей наиболее характерна плотная кубическая упаковка ионов кислорода в решетке. Из-за более совершенного порядка кислородной части решетки коэффициент диффузии кислорода ниже, чем коэффициент самодиффузии железа.

Магнетит является ферромагнетиком, температура Кюри 627 °С. При окислении магнетита можно получить различные оксидные фазы, отвечающие одному химическому составу Fе2O3. Устойчивым является гематит (б-Fе2O3), отличающийся от остальных оксидов железа тригональной решеткой, для которой б = 0,5427 нм. Гематит является антиферромагнетиком.

Рис.2. Термодинамические области устойчивости оксидов железа.

Маггемит г-Fе2O3 (б = 0,8322 ч 0,8340 нм) получают при выполнении определенных условий, главным из которых является невысокая температура. Как и магнетит, маггемит — ферромагнетик. Свойства третьей модификации (в -Fе2O3 исследованы мало. Термодинамические области устойчивости оксидов железа указаны на рис. 2. Некоторые характеристики железа и его оксидов приведены ниже:

Показатель Fе Fe 0.95O б-Fе2O3 г-Fе2O3 Fe3O4

Молярная масса 55,85 69,05 159,70 159,70 231,55

Плотность, г/см 3 7,86 5,73 5,26-5,355 4,4 5,1

Молярный объем, отнесенный к атому:

Fе 1,0 1,78 2,09-2,13 2,55 2,10

О — 1,0 0,82-0,83 1,0 0,93.

2.2 Термодинамика восстановления оксидов железа и оксидов попутных элементов

Процесс восстановления железа из оксидов, согласно принципу А. А. Байкова о последовательности превращений, протекает ступенчато путем перехода от высших оксидов к низшим по схеме: Fе203 = Fе304 = FеО = Fе (выше 570 °С) или Fе203 —> Fе304—>Fе (ниже 570 °С). При этом в соответствии с диаграммой Fе—О в системе наряду с низшими оксидами и металлом возникает ряд твердых растворов.

Каждая из реакций восстановления оксидов железа газообразными восстановителями

FеО + СО = Fе + С02 + 13,65 МДж;

FеО + Н2 = FеО + Н20 — 27,80 МДж

является трехкомпонентной и трехфазной, т. е. обладает двумя степенями свободы. Следовательно, из четырех величин, характеризующих состояние системы (общее давление, температура, парциальное давление восстановителя и продукта восстановления), произвольно меняться могут любые две, остальные являются их функцией. По принципу Ле-Шателье, равновесие не зависит от общего давления:

т. е. систему можно считать моновариантной.

Газ, который не может быть использован для восстановления FеО, восстанавливает Fе3O4 до FеО, что облегчает протекание реакций восстановления высших оксидов железа до низших в верхней части шахты доменной печи.

К основным различиям термодинамики восстановления оксидов железа монооксидом углерода и водородом относятся следующие. Ниже 810 °С водород как восстановитель слабее монооксида углерода, его равновесная концентрация в смеси больше, чем равновесное содержание монооксида углерода. Выше 810 °С водород становится более сильным восстановителем, чем монооксид углерода. Суммарный тепловой эффект реакции восстановления оксидов железа водородом отрицательный и в 4 раза больше положительного суммарного теплового эффекта реакций восстановления оксидов железа монооксидом углерода.

В реальных условиях действуют неучитываемые факторы (образование твердых растворов и др.).

Восстановление оксидов железа твердым углеродом возможно по следующим реакциям:

ЗFе203 + С = 2Fе3O4 + СО — 129,07 МДж;

Fе3O4 + С = ЗFеО + СО — 187,28 МДж;

FеО + С = Fе + СО — 152,67 МДж.

Рис. 3. Равновесие СО-СО-СО2; давление кПа.

Pеакция восстановления железа при высоких температурах идет с затратой твердого углерода, а продуктом восстановления является СО. Отсюда реакцию восстановления можно записать следующим образом:

FеО + СО = Fе + С02

В зависимости от вида газообразного продукта восстановления (в доменной печи) различают прямое и непрямое (косвенное) восстановление. В первом случае продуктом является СО, а во втором — С02 или Н20.

Система записи реакции удобна при рассмотрении механизма прямого восстановления. Однако механизм прямого восстановления в достаточной мере еще не расшифрован. Обычно принимают что косвенное восстановление соответствует умеренным температурам (до 900-1000 °С), а прямое — высоким. В зоне умеренных температур восстановление Fе203 и Fе304 практически заканчивается, а восстановление FеО не заканчивается. Поэтому если восстановление Fе203 и Fе304 в основном происходит непрямым путем, то восстановление FеО осуществляется и прямым, и косвенным путями.

Появление твердых растворов изменяет реакцию в том смысле, что частично вместо чистого углерода появляется связанный или растворенный в железе углерод. В выражении К = рС02, (ас/р 2 с0) величина ас Ф 1, как принимают для реакции, так как активность растворенного углерода не равна единице и зависит (при небольших давлениях) от температуры и концентрации углерода в железе. Если, например, ас < 1 (углерод растворен в железе), то при неизменных давлении и температуре газовая фаза содержит меньше СО, чем реакции ее распада.

Если образуется карбид Ре3С, то активность углерода в нем больше, чем у графита, что также вызывает смещение линий равновесного состава газа на этот раз влево и вверх. Таким образом, для определения состава газовой фазы, равновесной с растворами углерода в железе, необходимо знать зависимость ас от концентрации углерода в железе и температуры. Активность углерода в у-Fе определяют зависимостью

где Nс — атомная концентрация углерода.

В шихтовых материалах оксиды железа иногда находятся в виде сложных соединений и твердых растворов. Вюстит может образовывать твердые растворы с МnО, Мg0 и СаО; Fе304 — с Мn304. Оксиды железа входят также в состав ферритов кальция (вместе с известью), фаялита и оливинов (с кремнеземом). В общем случае активность оксидов железа в соединениях и растворах снижается, и в равновесной газовой смеси доля восстановителя (СО и Н2) должна расти.

При низких температурах восстановления силикатов железа оксидом углерода практически не происходит, т. е.

Силикаты железа восстанавливаются в основном прямым путем:

Для случаев восстановления твердого и жидкого силикатов соответственно

lg Кр = (-17 900/Т) + 16,88 и lg Кр = -(-14 700/7) + 14,45.

Для восстановления силикатов железа требуется дополнительный расход горючего на компенсацию отрицательного теплового эффекта реакции. При основных шлаках

Fе2SiO4 + 2СаО + 2С = Са2SiO4 + 2Fе + 2СО — 197,32 МДж,

т. е. присутствие извести значительно улучшает условия восстановления силикатов.

Восстановление однокальциевого и полукальциевого ферритов протекает в несколько ступеней. Рентгеноструктурным анализом продуктов восстановления установлено, что отнятие кислорода у однокальциевого феррита происходит с образованием тройных ферритов

Восстановление оксидов марганца. Высшие оксиды марганца легко восстанавливаются монооксидом углерода при низких и умеренных температурах:

lg Кр = (11 230/Т) — 1,96.

Значения констант равновесия для реакций и велики уже при низких температурах, а содержание С02 в газе, равновесном для реакций, гораздо больше, чем в колошниковом газе. Поэтому высшие оксиды марганца восстанавливаются практически до конца уже при 400-500 °С.

Восстановление Мn3O4 протекает в интервале 600—1000 °С:

Реакция восстановления МnО монооксидом углерода в условиях доменной плавки практически невозможна:

МnО + СО = Мп + С02 — 121,80 МДж,

При 1200 °С Кр~ 10~ 5 . Для протекания реакции требуется менее 0,01% С02 в газовой фазе. В условиях доменной плавки это недостижимо. Даже при небольших количествах С02 возможна обратная реакция.

Таким образом, марганец из МnО восстанавливается только прямым путем:

МпО + С = Мп + СО — 288,29 МДж.

При температуре выше 1100 °С образуется карбид марганца Мп3С, углерод которого может восстанавливать марганец из МnО. Этому способствует экзотермический характер реакции образования карбида.

При восстановлении силиката марганца твердым углеродом может образовываться металлический марганец:

Отношение содержаний марганца в шлаке (Мn) и в чугуне [Мn] называют коэффициентом распределения марганца LМп = = (Мп)/[Мп]. Oсновность шлака оказывает заметное влияние на процесс перехода марганца в чугун: чем она выше, тем условия для перехода марганца в чугун благоприятнее. Для обычного передельного чугуна 50—70% Мп переходит в чугун, остальное его количество теряется со шлаком.

До настоящего времени в доменных печах получают сплавы железа с марганцем.

В ферросплаве с низким содержанием марганца (20—22%), называемом зеркальным чугуном, [С] ~ 5—5,5%. Перевод значительного количества марганца в чугун сопровождается большими затратами тепла, а следовательно, и повышенным расходом кокса, в 2—4 раза большим, чем при выплавке передельного чугуна. Для интенсификации процесса получения ферромарганца необходимы высокая температура в горне печи, повышенный расход тепла и шлаки повышенной основности.

Восстановление оксида кремния. Кремний попадает в доменную печь с шихтой в виде 8Ю2, который является трудновосстановимым оксидом с высокой теплотой диссоциации:

Восстановить кремний можно только с затратами твердого углерода:

SiO 2 + 2С = Si + 2СО — 636,76 МДж.

Экспериментально показано, что восстановление кремния в доменной печи начинается около 1400 °С. Полагают, что восстановление кремния происходит с образованием промежуточного соединения — монооксида кремния (SiO):

SiO 2 + С = SiO + СО

SiO 2 + 2С = Si + 2СО.

При 1500 К Кр = р 2 с0 = 0,7250; рсо = 0,85, т. е. в условиях доменной печи реакция образования силицида железа возможна.

На восстановление кремния определенное влияние оказывает давление в печи: чем оно выше, тем в меньшей степени и позднее восстанавливается кремний.

По данным В.М. Щедрина, температура начала восстановления кремния

Восстановление оксида фосфора. Фосфор попадает в доменную печь в виде солей фосфорной кислоты, основными из которых являются вивианит Fе3(Р04)2*8Н20 и апатит Са3(Р04)2*СаF2. Восстановление фосфора из этих соединений начинается при умеренных температурах, однако заметно проявляется лишь при 900—1000 °С и выше (водородом) или 1000—1200 °С (оксидом углерода). При высоких температурах С02 неустойчив и по реакции газификации с углеродом переходит в СО, поэтому суммарные реакции имеют вид прямого восстановления:

В случае железофосфорных соединений происходит одновременное восстановление железа и фосфора. Фосфор или фосфид активно растворяются в железе. В реальных условиях доменной плавки фос

фор, попадающий с шихтой в доменную печь, целиком переходит в металл, поэтому фосфор является крайне нежелательной примесью доменной шихты.

Прямое восстановление фосфора наряду с затратой твердого углерода сопровождается большим расходом тепла.

Растворимость фосфора в твердом железе при 1323 К составляет 2.8%.

Восстановление других соединений. Ванадий образует пять соединений с кислородом: V205, V02, V203, VО, V20, из которых первые три являются кислыми, а два последующие — основными. Высшие оксиды ванадия легко восстанавливаются газом в области умеренных температур, а низшие оксиды восстанавливаются твердым углеродом только при высоких температурах (>1200 °С). Степень перевода ванадия в чугун составляет 70—90%. Условиями высокой степени перевода ванадия в металл являются основные шлаки и повышенный приход тепла (увеличенный расход кокса, нагрев дутья).

Хром при восстановлении аналогичен марганцу и ванадию. Для перевода хрома в металл требуются повышенный расход кокса, высокий нагрев дутья и основные шлаки. В доменной печи можно выплавлять углеродистый феррохром, содержащий 40% Сг. Степень перевода хрома в чугун составляет > 90%.

Восстановление титана. Титан восстанавливается при высоких температурах твердым углеродом. При этом расход тепла на восстановление титана больше, чем в случае кремния, поэтому при доменной плавке титансодержащих руд в чугун переходит лишь 5-15% 71.

Восстановление свинца. Свинец поступает в доменную печь в основном с железорудной частью шихты в виде оксида. Приход свинца в ряде регионов составляет до 500 г/т чугуна.

РЬО начинает заметно улетучиваться при 1070 К. Полное восстановление свинца из шихты достигается при температурах выше 1200 К. Содержание свинца в чугуне и шлаке может составлять до 0,09% и 0,04% соответственно. Из-за высокой плотности жидкого свинца по сравнению с чугуном и слабой его растворимости в последнем он располагается в доменной печи под слоем чугуна на лещади.

По опыту Кремиковского металлургического завода (Болгария), где проплавлялись свинецсодержащие железные руды, восстановленный свинец распределяется следующим образом: выпускается через специальную летку ниже (на 3,5 м) чугунной летки 50—55%, выносится газом и улавливается в газоочистке 7—8%, выходит из печи со шлаком 18-20%, выходит из печи с чугуном -12—15%.

Восстановление мышьяка. Восстановление оксида мышьяка идет по реакциям

Мышьяк в доменной печи восстанавливается полностью и целиком переходит в чугун.

Восстановление легковосстановимых элементов. Легковосстановимыми называют элементы, у которых в условиях доменной печи сродство к кислороду меньше, чем у FеО. По убыванию восстановимости низших оксидов элементы располагаются в следующем порядке: медь, кобальт, никель, вольфрам, олово. Эти элементы в доменной печи практически целиком переходят в чугун.

Поведение цинка. В последнее десятилетие «проблема цинка» стала одной из наиболее актуальных в доменном производстве. В России детальный анализ поведения цинка в доменной плавке проведен еще в 30-х годах в связи с крупными авариями доменных печей Кузнецкого металлургического комбината, обусловленными применением местных железных руд с высоким (до 1,5%) содержанием цинка. Отлагаясь в швах футеровки шахты, цинк приводит к ее обрушению. Ныне проблема приобрела новую остроту в связи с вовлечением в производство широкого круга цинксодержащих техногенных материалов. Особенно важным является факт увеличения объемов производства оцинкованного листа, что повлекло за собой рост выхода как образующегося, так и оборотного цинксодержащего скрапа.

Последующая утилизация этого вида скрапа в сталеплавильном производстве обусловливает обогащение по цинку пыли, выносимой с отходящими газами: в пыли электродуговых печей, потребляющих преимущественно оцинкованный скрап, содержание цинка может содержать 35%.Цинк сравнительно с оксидами железа является более трудновосстановимым элементом и требует для своего восстановления более низкого по сравнению с FеО содержания С02. Поэтому для упрощения расчетов принимают, что цинк из своего оксида ZnО восстанавливается преимущественно прямым путем по реакции

ZnО + С =Zn+ СО — 238,5 кДж.

Цинк, поступающий в доменные печи, начинает восстанавливаться при температурах выше 900—1000 °С до газообразного состояния, поднимается с газовым потоком в верхние горизонты шахты. Часть его окисляется (посредством С02 или оксидов железа), сублимируется и может снова опускаться с шихтовыми материалами до горизонта восстановления, создавая таким образом контур циркуляции. Оставшаяся часть цинка вместе с частицами пыли выносится газовым потоком из печи. Различают верхний и нижний циркуляционные контуры. Верхний контур охватывает сухую часть столба шихты. Нижний контур охватывает зону шлакообразования и нижерасположенные объемы печи, включая горн, где цинк находится только в газообразном состоянии, а циркуляция функционирует на основе массообмена между насыщенными цинком расплавами (в пробах чугуна и шлака, отобранных из печи, цинка содержится в 3—5 раз больше, чем в технологических пробах) и фурменным газом.

Наличие зон циркуляции в доменной печи обусловливает накопление цинка в агрегате, рост расходов углерода на его прямое восстановление и рост теплопотребности процесса (из-за ухудшения условий косвенного восстановления оксидов железа в связи с образованием на реакционной поверхности отложений соединений цинка, а также роста по этой причине содержания FеО в первичных шлаках и т. д.).

Поведение щелочей. Первые сведения о наличии в доменной печи соединений щелочных металлов появились более 200 лет назад, когда известный химик Берцелиус упомянул о накапливающихся на внутренней поверхности футеровки заплечиков и фурменной зоны доменных печей NaCl, КС1 и КСN. В дальнейшем опыты проплавки «соленого кокса» (содержавшего 5% NaCl) на Нижнетагильском металлургическом заводе (1932 г.), в которых приход NaС1 в печь составлял 120—150 кг/т чугуна, показали, что со шлаком удалялось не более 50 кг натрия на 1 т чугуна. Большая часть его удалялась с газами, но значительное количество накапливалось в печи, интенсивно разрушая футеровку.

Проблема поведения щелочей вновь привлекла внимание после начала применения железорудных окатышей в доменной шихте, поскольку связующие вещества при их производстве содержали повышенное количество щелочей.

2.3 Кинетика восстановления оксидов в доменной печи

Сложность восстановительных процессов в доменной печи является причиной отсутствия единой трактовки механизма восстановления оксидов. Процесс восстановления оксидов складывается из отдельных этапов, каждый из которых характеризуется собственным равновесием. Движущей силой в каждом случае является отклонение от равновесия. Например, мерой движущей силы диффузии служит разность концентраций (или давления) реагентов в начале и конце диффузионного пути.

Рассмотрим кратко отдельные этапы процесса восстановления оксидов. Коэффициенты диффузии (D, см 2 /с — числитель) газов восстановителей в бинарных газовых смесях и длины свободного пробега молекул (Х-10~ 5 см — знаменатель) при р — 98 кПа приведены ниже:

500 1,09/2,64 3,68/3,34 4,62/3,57 0,95/2,63

700 1,65/3,58 5,51/4,44 6,91/4,76 1,51/3,71

900 2,30/4,52 7,64/5,62 9,58/6,01 2,20/4,91

1100 …… 3,05/5,53 10,06/6,84 12,62/7,32 3,01/6,22.

Kонстанта скорости реакции процесса

Kоэффициент самодиффузии газа

где н — среднеарифметическая скорость движения молекул газа; л — длина свободного пробега молекул.

Таким образом, коэффициент кнудсеновской диффузии равен коэффициенту самодиффузии при л = d. Исходя из этого температура, давление газа и размер пор по-разному влияют на скорость свободной и кнудсеновской диффузии лишь потому, что D12 (или D11) зависит от л, а для величины Dkл — величина постоянная, равная размеру поры. Обозначение 1/л можно считать сопротивлением свободной диффузии,a 1/d— сопротивлением кнудсеновской диффузии.

Для переходной области между свободной и кнудсеновской диффузией коэффициент диффузии, по К.К. Шкодину, можно выразить уравнением

1/D= (3/2 н) (1/ л + 1/d).

Концентрация газа в твердом теле зависит от его растворимости и в большинстве случаев остается неизвестной величиной. Поэтому пользуются соотношением

где Др — разность парциальных давлений газа в начале и конце диффузионного пути; к — постоянная проницаемости, означающая количество газа, диффундирующего за 1 с через 1 см 2 площади тела толщиной 1 мм при разности парциальных давлений 133 Па.

С повышением температуры постоянная проницаемости к резко возрастает, т. е.

где — коэффициент; Е — энергия активации, зависящая от природы газа и твердого тела.

В случае активированной диффузии смеси газов, как и при кнудсеновском течении, каждый компонент диффундирует независимо от других и скорость проникновения отдельных компонентов смеси зависит только от градиента их концентрации и коэффициента диффузии.

Таким образом, при неизменной разности концентраций диффундирующих компонентов на границах слоя его толщина (или степень восстановления) возрастает, а скорость диффузии через слой (или скорость восстановления) убывает пропорционально х 1 ^ 2 .

На практике в ходе восстановления градиент концентрации и фронт диффузии не остаются постоянными. Это искажает полученную выше зависимость.

Для протекания процесса восстановления необходим непосредственный контакт восстановителя и оксида. Реагировать с оксидом могут только те молекулы газа-восстановителя, которые после столкновения с поверхностью тела находились на ней в течение требуемого для реакции времени. Максимальная скорость восстановления определяется количеством молекул газа, столкнувшихся с твердым телом. Для водорода, например, при 1000 ° С и 98 кПа расчетное количество столкновений за 1 с составляет 5-Ю 23 на 1 см 2 , что на четыре порядка выше, чем замеренные скорости реакций. Адсорбированные молекулы газа вступают в реакцию с оксидами железа.

Если процесс восстановления лимитируется химической реакцией, то реакционная поверхность перемещается внутрь куска линейно.

2.4 Влияние различных факторов на скорость восстановления

Температура. Восстановление оксидов железа газом является гетерогенной реакцией. По аналогии с реакциями в гомогенной среде считается возможным применение закона Аррениуса:

где к — константа скорости химической реакции; Т— абсолютная температура, К; к0 — константа; Е— энергия активации процесса.

Давление. Влияние давления на скорость процесса восстановления в большей степени зависит от того, какой этап является лимитирующим. Внешняя диффузия (диффузия газа в пограничном слое и крупных порах) подчиняется законам свободной диффузии, поэтому ее скорость не зависит от давления.

Таким образом, в кинетической области скорость восстановления должна увеличиваться с повышением давления, стремясь к некоторому пределу. Изменение давления существенно сказывается на внутренней диффузии. Поскольку повышение давления ускоряет диффузию газа в порах, соизмеримых с длиной свободного пробега молекул, то восстановление ускоряется лишь в том случае, если в восстанавливаемом материале имеются мелкие поры. Такое объяснение ускоряющего действия давления впервые было предложено С. Т. Ростовцевым и позднее экспериментально доказано К.К. Шкодиным.

Для железорудных материалов, в которых большинство пор доступно газу-восстановителю, ускорение диффузии увеличивает концентрацию восстановителя и уменьшает концентрацию продукта восстановления на поверхности восстанавливаемого материала. Поэтому повышение давления должно ускорять восстановление в той мере, B какой увеличение градиента концентрации в слое восстановленных продуктов влияет на скорость восстановления.Для железорудных материалов, в которых велика доля пор малого размера, с повышением давления и снижением длины свободного пробега молекул все большая поверхность становится доступной воздействию восстановителя, вследствие чего влияние давления в этом случае должно быть более резким.Как для кинетического, так и для диффузионного режимов с повышением давления воздействие его должно уменьшаться. Например, в диффузионной области при определенном давлении средняя длина свободного пробега станет меньше среднего размера самых мелких пор и дальнейшее его повышение должно перестать влиять на скорость восстановления.

Расход газа-восстановителя. По данным многочисленных исследований, повышение до определенного предела расхода газа-восстановителя значительно ускоряет процесс восстановления. При небольших расходах, когда в ходе восстановления газ успевает достигнуть равновесного состава, скорость процесса прямо пропорциональна массовой скорости газа-восстановителя. Дальнейшее повышение его расхода ускоряет восстановление в меньшей степени и после достижения «критического» расхода скорость восстановления от него практически не зависит.

При малых расходах газа-восстановителя концентрация восстановителя быстро падает, а концентрация продуктов восстановления быстро растет, что определяет высокую степень использования химической энергии газа-восстановителя. С ростом расхода газа-восстановителя увеличивается его отношение к количеству окисленного железа, а концентрация восстановителя падает в меньшей степени, чем при малых расходах газа. Наконец, при очень больших количествах газа-восстановителя концентрация продукта восстановления остается практически неизменной и малой, а разность между текущим и равновесным содержанием восстановителя — максимальной, после чего дальнейшее увеличение расхода газа на скорость процесса восстановления не влияет.

В связи с этим увеличение количества газовой смеси действует на скорость восстановления тем эффективнее, чем выше в смеси содержание окислителей, поэтому целесообразно в этом случае говорить о совместном влиянии расхода газа и концентрации восстановителей.

Состав газа-восстановителя. Увеличение содержания в смеси нейтрального газа заметно снижает скорость восстановления в результате уменьшения концентрации газа-восстановителя и диффузионных затруднений при подводе восстановителя к поверхности восстанавливаемого материала.

Г. И. Чуфаров объяснил сильное тормозящее влияние водяного пара и диоксида углерода разной степенью адсорбции газа-восстановителя и газообразных продуктов восстановления на поверхности восстанавливаемого оксида. Водяной пар и диоксид углерода адсорбируются лучше, чем водород и оксид углерода, они блокируют межфазную поверхность. Таким образом, продукты восстановления значительно замедляют процесс. С повышением температуры влияние адсорбции падает, поэтому тормозящее влияние продуктов восстановления особенно сильно проявляется в низкотемпературной области.

Свойства рудного материала. Важное влияние физической структуры рудного материала отмечалось выше. Кроме структуры, на скорость восстановления влияют размер куска и его минералогический состав. Чем больше размер куска, тем длительнее процесс восстановления. В состав куска могут входить как легко-, так и трудновосстановимые минералы. Кроме того, в ходе восстановления протекают самостоятельные процессы, которые в свою очередь влияют на скорость процесса восстановления. Так, в ходе восстановления возможны твердофазные реакции (например, между Ре304 и 5Ю2), спекание металлических и оксидных компонентов с изменением физической структуры восстанавливаемого материала и другие процессы, до настоящего времени изученные недостаточно полно.

разложение восстановление доменная печь плавка

2.5 Параметры процесса восстановления в доменных печах и их связь с технико-экономическими показателями доменной плавки

Сложность процессов восстановления обусловливает отсутствие единого показателя, характеризующего развитие восстановления в доменной печи. В зависимости от условий и цели работы пользуются теми или иными показателями восстановления. Классифицируя, их можно разделить на три группы: а) показатели, характеризующие использование восстановительной способности газа в печи; б) показатели, характеризующие развитие прямого и непрямого восстановления в печи; в) комплексные показатели.

Показатели, характеризующие использование восстановительной способности газа в печи. Еще в XIX в. были сделаны попытки оценить развитие процессов восстановления по составу колошникового газа. Л. Беллом, а позже Л. Грюнером было использовано отношение содержаний углекислоты и оксида углерода в колошниковом газе. По Грюнеру, мерой эффективности использования газа-восстановителя в печи служит показатель.

Увеличение количества водорода, поступающего в доменную печь, потребовало оценки его работы в качестве газа-восстановителя. В настоящее время вместо показателя Грюнера используют значения степени использования восстановительной способности оксида углерода и водорода:

Показатели, характеризующие развитие прямого и непрямого восстановления в печи. Физический смысл этих показателей зависит от типа балансовых соотношений. Расчет на основе баланса кислорода и железа ведут чаще, чем на основе баланса углерода. Показатели прямого Rd и непрямого R1 восстановления, впервые предложенные Б. Озанном в Германии, усовершенствованы Р. Банзеном и А.Н. Раммом. Под показателем прямого (непрямого) восстановления понимают отношение количества кислорода шихты, полученного прямым (непрямым) путем, к общему количеству газифицированного кислорода шихты, т. е.

здесь Оd и Оi—количество кислорода, отнятого соответственно прямым и непрямым способами; Ош — количество газифицируемого кислорода шихты.

Положительной особенностью указанных показателей является возможность их подсчета по анализу колошникового газа. В условиях современного производства состав колошникового газа можно определять непрерывно, т. е. расчет этих показателей также можно вести непрерывно, в темпе процесса.

Распространенным в России является показатель прямого восстановления гё, предложенный М. А. Павловым и представляющий собой отношение количества железа Ре — восстановленного из РеО прямым путем, к общему количеству окисленного железа:

Способы расчета показателя гd связаны с необходимостью составлять балансы углерода и железа.

Дополним теоретические расчеты, введя ограничения с тепловой точки зрения. Задавая в качестве исходных следующие данные: шихтовые условия (Ск, Fеш, Fе203, FеО — содержание углерода в коксе, железа и его оксидов в шихте, маc.%); состав чугуна (Fеч, Сч, Мnч, Siч —содержание железа, углерода, марганца, кремния, маc. %); параметры дутья (02д — содержание кислорода, об. %, и ( — температура, °С); температуру колошникового газа (tкг, °С);

1. Е.Ф. Вегман, Б.Н. Жеребин, А.Н. Похвиснев, Ю.С. Юсфин, И.Ф. Курунов, А.Е. Пареньков, П.И. Черноусое. МЕТАЛЛУРГИЯ ЧУГУНА: Учебник для вузов. 3-е изд., перераб. и доп. / Под редакцией Ю.С. Юсфина. — М.: ИКЦ «Академкнига», 2004. -774 с: ил.

Размещено на Allbest

Подобные документы

Влияние порядка загрузки материалов, уровня засыпи и подвижных плит на распределение и газопроницаемость шихты по сечению модели колошника доменной печи. Оптимальное расположение фурменных очагов в горне. Составляющие столба материалов в доменной печи.

курсовая работа [436,1 K], добавлен 20.06.2010

Расчет шихты доменной печи. Средневзвешенный состав рудной смеси. Выбор состава чугуна и шлака. Оценка физических и физико-химических свойств шлака. Заплечики и распар, шахта и колошник. Профиль и горн доменной печи, показатели, характеризующие ее работу.

курсовая работа [465,5 K], добавлен 30.04.2011

Описание работы доменной печи, в зависимости от исходных условий и способа загрузки компонентов шихты в скип. Методы загрузки железорудных материалов. Влияние смешивания рудного сырья с коксом на газодинамические условия и показатели доменной плавки.

дипломная работа [4,2 M], добавлен 08.12.2014

Конструкция и принцип работы доменной печи. Расчет шихты на 1 тонну чугуна, состава и количества колошникового газа и количества дутья. Определение материального и теплового балансов доменной плавки. Расчет профиля доменной печи (полезная высота и объем).

курсовая работа [1,2 M], добавлен 19.05.2011

Главные функции, выполняемые горном доменной печи. Скорость реакции горения топлива, диффузия молекул кислорода в пограничный слой. Количество образующейся окиси углерода, температура и концентрация кислорода в газовой фазе. Окислительные зоны печи.

контрольная работа [145,7 K], добавлен 11.09.2013

Конструкции загрузочных устройств (конусных и бесконусных). Их достоинства и недостатки, принципы действия. Основные требования к ним. Возможные режимы и параметры загрузки засыпных аппаратов, их влияние на технико-экономические показатели доменной печи.

курсовая работа [3,2 M], добавлен 05.06.2012

Разработка и расчет строительства доменной печи. Выбор и обоснование материалов, вспомогательных устройств, оборудования. Выбор, расчет и обоснование технологических параметров плавки. Обеспечение экологичности производства, безопасности условий труда.

Источник https://metallolome.ru/vosstanovitelnye-proczessy-v-domenn/

Источник https://studfile.net/preview/7225806/page:17/

Источник https://knowledge.allbest.ru/manufacture/3c0b65635a2bc78b4d53b88421306c27_0.html