Литье из чугуна — особенности процесса

Открытие металла человеком дало сильный толчок в истории человечества. Сначала появилась бронза, затем и железо, что в итоге в ходе эволюционных изменений привело к технологическому прогрессу. Несмотря на то, что первый из металлов, который научились обрабатывать, была бронза, железо и его сплавы стали лидирующими в производстве. Правда сейчас человек умеет обрабатывать практические любые металлы, может получать сверхлёгкие и сверхпрочные сплавы, железо и чугун занимаю одно из первых мест по значимости. Литье из чугуна — имеет собственные технологические особенности процесса.

Особенности производства чугуна

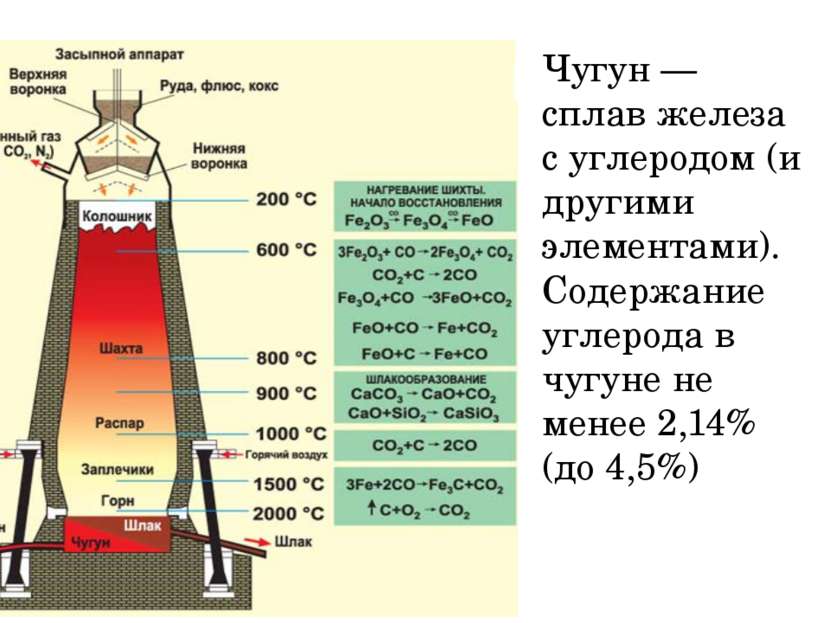

Первая выплавка железа была произведена примерно в 12 веке до н.э.. С того момента суть процесса изменилась не намного, но технологические решения стали более эффективные. Железо выплавляют последние 100 лет практически по одной и той же технологии. Железная руда в огромной доменной печи разогревается коксом, который горит с помощью подающегося воздуха. В результате реакции восстановления, оксиды железа из руды реагируют с частью угля. В реакции образуется чистое железо в расплавленном состоянии. Температура плавления железа примерно около 1600 С. Когда всё железо их руды восстановилось, его сливают в расплавленном состоянии, по специальным формам, где оно застывает. Чугун — это – собственно сплав железа и углерода (от 2,5 % до 5%). Получают чугун так же как и железо, в доменных печах, при этом процесс плавки ведут несколько иначе, таким образом сразу получая чугун из руды, миную повторную переплавку чистого железа. Чугун плавиться при меньшей температуре, от 1100 до 1300 С. Есть и другие методы получения железа из руды, они так же используются на различных металлургических заводах.

Чугун, в отличии от простого железа обладает своими уникальными качествами.

- Чугун практически не ржавеет, в отличие от нелегированного железа;

- Чугун хорошо выдерживает нагрев, вплоть до 1000 С, железо при такой температуре очень быстро покрывается окалиной, то есть, выгорает;

- Чугун имеет низкую пластичность, хрупок, но вместе с тем он хорошо обрабатывается электрическим и механическим инструментом;

- Литьё чугуна – это наиболее простой и недорогой процесс;

- У чугуна есть несколько разновидностей, которые так же легко получить, как и простой серый чугун.

Чугун для литья поступает на фабрики и заводы в чушках, здесь из него производят уже готовые изделия. Наиболее простой, и дешёвый способ литья чугуна производят в глиняно-песчаные формы. В детстве, наверное, каждый строил песочные замки и лепил фигурки из глины. Так же и здесь, в специально приготовленную форму из песка, глины и некоторых дополнительных компонентов выливают расплавленный чугун. Чугун обладает хорошей литьевой текучестью, чтобы избежать некоторой усадки металла, формы делают немного больше по размеру. Самый простой и наглядный пример литья чугуна – это чугунных батареи, которые 20-30 лет назад использовали повсеместно. Да и сейчас их делают и используют, потому как это наиболее недорогие батареи для отопления.

Литьё чугуна по ГОСТ

Несмотря на наличие других технологий литья чугуна, литьё в землю, или песчано-глиняные формы наиболее распространено. Есть и другие способы литья, они используются, когда нужно получить изделие с другими характеристиками. Не важно, по какой технологии идёт литьё чугуна, оно производится согласно установленному ГОСТу, и фиксируется чёткими, принятыми стандартами. Соблюдая стандарт качества, независимо от места производства, изделия из чугуна имеют одинаковые, заданные характеристики.

Литьё чугуна позволяет получить сотни тысяч разнообразных изделий, от небольших деталей дли станков и механизмов, до многотонных изделий для ледоколов и атомных станций. Чугун будет востребован ещё ближайшие 100 лет, пока его нечем заменить.

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (4842) 75-10-21 (многоканальный)

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.

Возникли вопросы?

Свяжитесь с нами по телефону +7 (4842) 75-10-21

Удобнее связаться по электронной почте?

Напишите нам на zsm-mk@yandex.ru

Чугунное литье

Чугун — это сплав железа с углеродом и другими элементами. Является недорогим, прочным, износостойким, но хрупким конструкционным материалом, широко используемым в промышленности и строительстве.

Технология литья из чугуна

Технология литья из чугуна впервые была освоена в Китае около Х века н.э., в Европе впервые упоминается в 14 веке, как материал для производства пушек. В России первое «литье чугунное, для делания пушек пригодное» относиться к эпохе Ивана IV Рюриковича. Расцвет эпохи чугуна наступил в 19-20 веках. В это время из него делали мосты и трубопроводы, фонари и ограды, элементы архитектурного декора и несущие конструкции зданий. Кроме того, из того же материала отливали рельсы, детали станков, и двигателей. Отдельно стоит упомянуть чугунную посуду, утюги и отопительные приборы.

Чугун также являлся исходным компонентом для производства стали мартеновским способом. Объем его производства был важнейшим показателем экономической мощи страны и ее военного потенциала. С изобретением недорогих технологий производства и обработки сплавов алюминия и стали значение чугуна как конструкционного материала заметно снизилось. Широкое развитие производства высокопрочных пластиков и композитных материалов окончательно оттеснило чугун с передовых позиций.

Процесс литья из чугуна

Чугун производится в доменных печах — огромных сооружениях, высотой с десятиэтажный дом. После расплавления руды и удаления примесей происходит отливка чугуна в стальные формы — изложницы. Получающиеся слитки (чушки) – содержат чугун определенной марки и готовы к дальнейшему переделу. На литейных заводах из них отливают различные готовые изделия.

Процесс литья из чугуна

Основные этапы процесса литья из чугуна:

- Подготовка модели готового изделия

- Изготовление формы для отливки

- Расплавление чугунных чушек

- Отливка расплава в формы

- Извлечение отливок и их окончательная обработка

Существует несколько методов изготовления моделей и подготовка форм

Основные методы чугунного литья

Современная промышленность использует много различных методов производства чугунного литья. Они сводятся к нескольким основным методам литья:

- в формы из глиняно-песчаной смеси (так называемое литье «в землю»)

внутрь формы помещается модель готового изделия, полностью повторяющаяся его форму, но превышающая его по размерам на величину литейной усадки. Глиняно-песчаная смесь трамбуется и уплотняется, обеспечивая полное прилегание к модели. Литье чугуна в форму осуществляется через специально предусмотренные отверстия — литники.

- в гипсовые формы (и из других отвердевающих растворов);

- в оболочковые формы;

- в кокиль (металлические защищенные формы);

- по выплавляемым моделям;

- под давлением.

- В газифицируемую модель

Специалисты различают несколько видов чугуна, в зависимости от содержания тех или иных примесей.

Серый чугун содержит от 2,9% до 3,7% графита и кремний, обладает отличными литейными свойствами:

- низкая температура плавления

- высокая текучесть расплава

- малая усадка.

Является подходящим материалом для корпусов станков и механизмов, поршней и блоков цилиндров двигателей. Высокая хрупкость исключает применение материала в деталях, работающих на изгиб и растяжение. Литье серого чугуна преимущественно проводится в песчаные формы и в кокиль.

Высокопрочный чугун, ВЧШГ, содержит графит в шаровидной форме. Этот вид графита отличается высокой вязкостью и ковкостью, пригоден для кузнечной обработки. Из него отливают трубы, трубопроводную арматуру, ответственные и высоконагруженные детали механизмов.

Изделия из высокопрочного чугуна производят также методом литья в газифицируемую модель. Литье чугуна производится в форму из песчаной смеси, уплотненной вокруг полистироловых блоков моделей.

Для улучшения механических свойств отливки из высокопрочного чугуна подвергают термической обработке. Ее основные этапы:

- нагрев до 850 °C;

- выдержка в нагретом состоянии несколько часов;

- медленное остывание в минеральном масле при 350 °C.

Термообработка повышает однородность материала и снимает внутренние напряжения в отливке, снижая вероятность возникновения трещин в процессе эксплуатации

Производство чугуна

Производство чугуна из ряда главных показателей экономической мощи страны отошло в ряд второстепенных, но не потеряло своего значения для экономики.

Лидером в производстве чугуна с почти десятикратным отрывом является Китай- 543,748 млн. т в год, следом идут Япония 66,943 млн. т, Россия — 43,945 млн. т и Индия — 29,646 млн. т. Китай производит более 50% мирового чугуна.

Чугун производится в доменных печах, подготовленная железная руда плавится вместе с добавками, в качестве топлива используется коксующийся каменный уголь или природный газ.

Основное потребление чугуна происходит сегодня в качестве компонента для выплавки стали. Развитие чугунного производства идет в основном в направлении повышения его энергоэффективности, экологичности и снижения издержек.

Уникальные свойства чугуна — дешевизна, прочность и коррозионная стойкость позволяют черному металлу уверенно смотреть в будущее.

Чугунные отливки

Чугунные отливки бывают разных размеров — от мелких деталей до многометровых станин крупных станков. Конфигурация их тоже бывает самая разнообразная — от простеньких втулок до изысканных литых решеток и ворот.

Отливки из чугуна также подразделяются:

- по назначению – на общие и специальные, такие, как антифрикционные, жаропрочные и т.п.

- по структуре материала – на ферритные, перритные и смешанные

- По виду содержащегося графита — на шаровидные, пластинчатые, хлопьевидные и вермикулярные

- По содержанию углерода — на белые, серые и отбеленные

В металлургической науке существуют и другие классификации чугунных отливок.

Способы литья

Наиболее современный способ это литье по газифицируемым моделям. Этот способ позволяет не только осуществлять литье чугуна, но и получать стальные отливки. Способ отличается экономичностью, экологичностью и возможностью повторного использования материала форм.

Способ состоит из следующих этапов.

Подготовка моделей

Модели делают из предварительно вспененного и подсушенного полистирола с размером зерна 0,3— 0,9 мм. (в зависимости от габаритов детали). Материал задувается в формы, запекается и охлаждается.

Литье по газифицируемым моделям

Модели склеивают или спаивают в блоки. Далее блоки опускают в ванну, чтобы нанести противопригарное покрытие и высушивают. Если конфигурация изделия сложная, то покрытие наносят из сопла.

Формовка

Блоки моделей помещают в опоку, размещенную на вибрирующем основании, постепенно засыпая их песчано-глиняной смесью, их «землей». Иногда засыпку производят слой за слоем, отдельно уплотняя каждый.

Засыпанные и уплотненные формы перевозят в заливочный цех. Вакуумный насос завершает уплотнение песка и придание ему достаточной прочности.

Заливка металла

Металл заливают прямо в материал модели. Жидкий расплав испаряет полистирольные модели и заполняет все детали рельефа.

Продукты сгорания полистирола удаляются вакуумным насосом прямо через стенки формы.

Завершающие операции

Отливки из чугуна остывают в форме. Темп снижения температуры и общая его длительность определяется весом детали, толщиной ее стенок и требованиями производственного процесса. Далее формы разбиваются, отливки очищаются от остатков противопригарной краски, удаляются литники.

Преимущества чугунного литья

Чугунное литье отличается от отливок из других материалов рядом преимуществ, таких, как:

- дешевизной

- высокой прочностью и износостойкостью

- высоким качеством поверхности, сводящим к минимуму последующую механическую обработку

Характеристики и применение чугуна

Важно отметить, что при использовании современных методов литья дешевле получается не только сама отливка, но и конечная продукция. Многие производства, в конце 20 века заменившие чугунные детали своих изделий на стальные, вернулись или планируют вернуться к проверенному временем материалу на новом этапе его развития.

Состав и структура, а также особенности производства чугуна

Чугун – это важный продукт черной металлургии, от которого зависит эффективность работы многих отраслей промышленности. Основные особенности и способы его производства рассмотрим в этой статье.

Состав и структура металла

Производство чугуна и стали — важная отрасль в жизни страны. И для начала мы поговорим про состав первого металла.

Чугун делают из железосодержащей руды. После производства чугун имеет следующий состав:

-

, в состав которого входит углерод.

- Марганцевую примесь.

- Серную примесь.

- Фосфорную примесь. .

Чугун бывает несколько видов: белый и серый. Каждый вид имеет индивидуальный состав и структуру.

Данное видео расскажет о составе чугуна и стали, а также нюансах их производства:

Белый вид

Благодаря особенностям состава белый чугун имеет светлый оттенок. Рассмотрим состав белого чугуна:

- Цементит (в этом состоянии здесь находится углерод).

- Перлит.

- Ледебурит.

- Кремний.

- Фосфор.

- Марганец.

- Сера.

Серый вид

В составе серого чугуна отсутствует один компонент (ледебурит). Серый чугун состоит из:

- Графита (в этом виде здесь представлена некоторая часть углерода).

- Перлита.

- Кремния.

- Фосфора.

- Марганца.

- Серы.

Углерод и иные компоненты

- Самый главный элемент в чугуне, конечно же, углерод. В зависимости от его количественного содержания получается материал различного сорта.

- После углерода, на втором месте стоит кремний. Его процентное содержание влияет на мягкость, текучесть и литейный свойства материала.

- Благодаря такому элементу, как марганец, чугун приобретает прочность.

- Наличие фосфора в материале делает его способным быстро образовывать трещины в холодных отливках. Кроме этого, эта примесь существенно снижает механические свойства чугуна. Из-за фосфора чугун получается твердым и очень прочным. Но такой чугун не используют для производства деталей, от которых требуется повышенная прочность.

- Самое вредная примесь – это сера. Ее наличие отрицательно влияет на тугоплавкость и жидкотекучесть материала.

Если разломить белый и серый чугун, то можно увидеть совершенно разные структуры. Визуально структуру серого чугуна можно представить в виде металлической матрицы с кристаллами графита. Матрица может иметь совершенно разный вид. Различают:

- Ферритный вид (в составе структуры нет связанного углерода).

- Феррито-перлитный вид (есть связанный углерод в количестве до 0,8%).

- Перлитный вид (количество углерода 0,8%).

На структуры влияет температура. В случае быстрого охлаждения получается перлитная структура, а в случае медленного – ферритная.

Графит

В зависимости от формы графита различают:

- Ковкий чугун (кристаллы графита имеют хлопьевидную форму).

- Высокопрочный чугун (кристаллы графита имеют сферическую форму).

- Обыкновенный серый чугун (графит имеет пластинчатую форму).

Графит может включаться в структуру серого чугуна различным способом. В зависимости от этого чугун бывает:

- С гнездообразной структурой.

- С игольчатой структурой.

- С пластинчатой прямолинейной структурой.

- С пластинчатой завихренной структурой.

Если сравнивать между собой белый и серый чугун, то наиболее применяемым является серый. Белый чугун проблематично порезать, он трудно отливается. К тому же ему свойственны твердость и хрупкость.

Химический состав

Чугуны могут изготавливаться по назначению. В зависимости от назначения и определенного химического состава, чугуны бывают:

- Высокопрочные. Высокопрочный чугун получают путем введения в серый чугун (состояние жидкое) специальных добавок. Его используют для очень ответственных деталей. Высокопрочным чугуном часто заменяют сталь.

- Ковкие. Ковкий чугун получают из белого. Для производства применяют термообработку. Ковкий чугун обладает хорошей вязкостью, высокой пластичностью, повышенным сопротивлениям к ударам и растяжением.

- Легированные. Легированный чугун содержит практически все элементы. То есть в его состав входит титан, хром, никель, сера. Материал отличается износостойкостью, твердостью и прочностью. Такой вид чугунов преимущественно используют для производства деталей машин с высокими механическими свойствами. В зависимости от преобладающего элемента чугуны бывают никелевые, хромистые и титановые.

- Специальные (ферросплавы). В специальном чугуне присутствует высокое содержание нескольких элементов: это кремний и марганец. Такие чугуны в основном идут для плавки стали и позволяют удалить из стали вредную примесь (кислород).

Далее рассмотрены литейное, доменное и иные процессы в производстве чугуна, а также указаны исходные материалы для этого.

О производстве чугуна и стали расскажет данный видеоролик:

Производство чугуна

Необходимое оборудование

Для производства чугуна необходима огромная доменная печь. Габаритные размеры такой печи впечатляют: высота 30 метров, внутренний диаметр 12 метров.

- Самая широкая часть доменной печи носит название – распар.

- Нижнюю часть называют горном (через нее в печь попадает горячий воздух).

- Самая верхняя часть доменный печи называется шахта. Она имеет верхнее отверстие, которое носит название калашник. Калашник закрывается специальным затвором.

В основе работы доменной печи лежит противоток. Воздух подается снизу, а материалы (кокс, флюсы и руда) заправляются сверху. Кокс необходим для нагрева, расплавления и восстановления руды. Без флюса не сможет образоваться шлак. А руда – это основное сырье для производства чугуна.

Кроме доменной печи для производства чугуна обязательно потребуются:

- вагонетки,

- специальный кран,

- бункеры,

- транспортеры

- и другое, в условиях металлургического завода.

Сырье

Совокупность веществ

В состав железной руды входит рудное вещество и пустая порода, которая состоит: из песчаника с примесью глинистых веществ, из кварцита, из известняка и из доломита. Под рудным веществом подразумевают карбонаты железа, окислы и силикаты.

В руде может присутствовать разное количество рудного вещества. В зависимости от этого она бывает богатая и бедная. Бедную руду отправляют на обогащение, а богатую сразу используют в производстве.

Железные руды бывают нескольких видов:

- Бурый железняк. В состав входит железо в форме водных окислов. Общее процентное содержание железа составляет 25-50%. Пустая порода такого железняка может быть кремнисто-глиноземной и отличаться глинистостью.

- Красный железняк. Материал имеет второе название – гематит. Железо в структуре этого железняка представлено в форме безводной окиси. В таком железняке очень мало вредных примесей, а самого железа содержится 45-55%. Цвет руды располагается в диапазоне от темно-красного до темно-серого.

- Магнитный железняк. Железо представлено в форме закиси-окиси и составляет от общего количества 30-37%. У такой руды черный или темно-серый цвет. Пустая порода представляет собой кремнеземистую массу с другими окислами.

- Шпатовый железняк. Имеет второе название сидерит. Цвет у этого вещества грязно-серый или желтовато-белый. Этот материал легко поддается восстановлению. Железняк достаточно легко окисляется и переходит в форму бурого известняка. Железо в шпатовом железняке представлено в форме углекислой соли.

В процессе производства чугуна используются марганцевые руды. Их закладывают в шихту для увеличения в чугуне количества марганца.

О том, какие вещества являются сырьем для производства чугуна, читайте ниже.

Расчет

Для производства чугуна в количестве одной тонны потребуется:

- Три тонны железистой руды.

- Одна тонна топливного кокса.

- Флюс (количество зависит в зависимости от типа руды).

- Двадцать тонн воды.

Далее рассмотрена технология производства чугуна.

Технологии

Технология производства чугуна состоит из следующих стадий:

- Подготовка руды. Суть ее заключается в пересортировке руды по размеру кусков и химическому составу. Руду крупных размеров дробят на более мелкие части, а фракции в виде пыли или мелких частиц, наоборот, окусковывают. В основе процессе окускования лежит агломерация, в процессе которой происходит спекание шихты и образование пористого продукта. Так же на этом этапе проводят процедуру обогащения бедных руд. В процессе переработки большая часть пустой породы удаляется, содержание железа увеличивается.

- Подготовка топлива. Кокс подвергают грохочению. В результате этого процесса удаляется ненужная мелочь, которая может привести к потери тепла в процессе плавки.

- Подготовка флюсов. Флюс так же измельчают и отсеивают мелочь. После этого все материалы загружаются в печь.

- Доменный процесс производства. Доменную печь заправляют коксом, затем агломератором (руда спеченная с флюсом) и снова коксом. Температура для выплавки поддерживается благодаря вдуванию подогретого воздуха. В горне сгорает кокс и образуется углекислый газ. СО2 проходит через кокс и образует СО. Окись углерода восстанавливает основную часть руды. При восстановлении железо становится твердым. Оно постепенно переходит в более горячую часть доменной печи, где растворяет внутри себя углерод. В результате образуется чугун. Жидкий чугун вытекает в специальные ковши, откуда его выливают в предназначенные для него формы или сборники-смесители.

Доменная печь работает в непрерывном режиме. Одновременно с производством чугуна восстанавливается марганец, кремний и другие примеси.

Кратко о производстве и производителях (изготовителях) чугуна в России и странах мира расскажет заключительный раздел статьи.

Доменное производство чугуна

Известные производители

На долю мировых производителей чугуна приходится около 900 млн. тонн продукции в год. Если сравнивать объемы производства, то лидирует: Китай (550 млн. тонн чугуна за год), затем Япония (уже 69 млн. тонн), после Россия (45 млн. тонн), Индия (29 млн. тонн в год) и Южная Корея (27 млн. тонн).

Источник https://zsm-m.ru/products/liteynoe-proizvodstvo/lite-iz-chuguna-osobennosti-protsessa/

Источник https://stankiexpert.ru/spravochnik/litejjnoe-proizvodstvo/chugunnoe-lite.html

Источник http://stroyres.net/metallicheskie/vidyi/chyornyie/chugun/proizvodstvo-i-syire.html