Кузнечно-прессовое оборудование: классификация и устройство

Машины для выполнения ковочно-штамповочных операций (так вернее, ибо какое-либо оборудование обычно создаётся под разработанную технологию, а не наоборот) — распространённый вид устройств для металлообработки.

Например, на машино- и приборостроительных предприятиях или заводах по производству металлоконструкций на каждые 5 металлорежущих станков обязательно приходится одна единица оборудования для обработки давлением. Причём не только металлов: например, те же ПЭТ-бутылки производятся на термопластавтоматах, которые тоже представляют специализированное штамповочное оборудование.

Виды кузнечно-прессового оборудования

Всё многообразие конструкций и схем кузнечно-штамповочного оборудования (КШО) классифицируют по следующим показателям:

По температуре обрабатываемой заготовки

Машины для ковки, горячей штамповки, холодной листовой штамповки, холодной объёмной штамповки.

По виду операций, которые выполняются на машине

Различают заготовительное, основное КШО, а также КШО для заключительных стадий обработки давлением.

По способу подачи и удаления изделий из зоны обработки

Неавтоматизированное оборудование, штамповочные комплексы, машины-автоматы, автоматизированные штамповочные линии.

По типу энергоносителя

В качестве которого может использоваться электроэнергия, сжатый воздух, пар, жидкость высокого давления, а также несколько указанных источников одновременно.

По характеру обработки металла

Выделяют машины статического и динамического действия. Сюда же принято относить и установки для высокоэнергетической штамповки.

По основному технологическому параметру

Которым может быть номинальное усилие (для механических прессов), предельное усилие (для гидравлических и пневматических прессов), крутящий момент (для машин ротационного действия), энергия удара (для молотов).

Все остальные классификационные признаки — последовательность размещения основных узлов

Способ управления и т.д. — носят вспомогательный характер

Следует отметить: в вопросах названия определённых типов КШО элемент терминологической путаницы вносят различия в обозначениях технологических процессов, которые исторически приняты в отечественной и иностранной профильной литературе.

Так, машины для холодной объёмной штамповки часто именуют оборудованием для холодной ковки металла. Происходит это из-за буквального перевода английского термина cold forging (холодная ковка), который некритично воспринимается производителями КШО, в частности, из Китая, Тайваня и т.д.

Аналогично случилось и с термином forging (в иностранной литературе понятие hot forging практически не употребляется: всё, что не делает cold forging, автоматически зачисляется в горячештамповочное оборудование). Таким образом, следует точно различать принципиальные различия в областях применения КШО у нас в стране, и за рубежом, и использовать их в дальнейшем:

Оборудование для ковки

Ковка, как операция горячей обработки штучных заготовок давлением, отличается от горячей штамповки тем, что в последнем случае для формоизменения металла обязательно нужна технологическая оснастка — штамп. Чисто ковочное КШО предназначается для заготовительных операций — чаще осадки, расплющивания, открытой прошивки — а потому не содержит повышенных требований к точности полуфабриката (который в дальнейшем ещё будет обрабатываться различными способами, в том числе, и штамповкой). Поэтому оно должно обеспечивать лишь необходимую мощность формоизменения.

Для горячей ковки металла

Применяются два различных вида КШО: ковочные молоты (см. рис. 1) и гидравлические прессы (см. рис.3). Крупные ковочные молоты могут использовать в качестве энергоносителя пар и сжатый воздух, мелкие — только сжатый воздух (см. рис.2). Гораздо реже используются газовые и гидравлические молоты. Молоты имеют преимущественно вертикальную компоновку.

Рисунок 1 — ковочный паровоздушный молот

Поскольку при ковке создаются большие динамические нагрузки, то фундамент ковочного молота с подштамповой плитой обычно отделяется от остальных его узлов, что хорошо заметно на рис.1.

Рисунок 2 — Пневматический ковочный молот.

Молоты

Для свободной ковки отечественного производства маркируются буквой М/МА и четырьмя цифрами, две первых определяют тип энергоносителя (13,15 — паровоздушный молот, 41 — пневматический молот). Две последних цифры обозначают основной параметр оборудования — массу падающих частей в тоннах. Например, марка молота МА 4134 соответствует пневматическому молоту с массой падающих частей (мпч) 250 кг, а М1345 — паровоздушному молоту с мпч 3150 кг.

Гидравлические прессы

Применяются для горячей ковки заготовок, которые отличаются особо большими габаритными размерами. Например, поковку вала океанского судна куют с несколькими нагревами металла в течение суток и даже более. В молоте такая заготовка не сможет разместиться, поэтому деформацию производит ползун ковочного пресса. Такое оборудование отличается весьма большими габаритными размерами, поскольку только в таком случае можно обеспечить необходимое давление на металл.

Для механизации

Транспортных операций — подачи, кантовки заготовки в процессе ковки и т.д. — применяются специальные манипуляторы, которые могут быть безрельсового (для сравнительно небольших поковок) и рельсового типа.

Маркировка ковочных

Гидропрессов отечественного производства выполняется буквой П, после которой указываются конструктивное исполнение пресса (первые две цифры) и его номинальное усилие в тоннах (вторые две цифры). Например, марка ПБ1341 соответствует ковочному гидропрессу усилием 12500 кН.

Рисунок 3 — Ковочный гидравлический пресс с манипулятором.

Оборудование для горячей объёмной штамповки

Точность горячей штамповки должна быть по определению выше, чем ковки: во многих случаях непосредственно после деформирования деталь не нуждается в последующей доработке.

Поэтому класс горячештамповочного оборудования дополняется, кроме штамповочных молотов, ещё кузнечными бульдозерами, кривошипными горячештамповочными прессами (КГШП) и горячештамповочными автоматами. В эксплуатации продолжает оставаться некоторое количество горизонтально-ковочных машин (ГКМ).

Паровоздушные

Штамповочные молоты конструктивно отличаются от ковочных меньшими значениями энергии удара и более жёсткой конструкцией, которая связывает между собой шабот, подштамповую плиту и стойки молота (в которых перемещается баба) в единую топологическую систему.

Поскольку усилия, возникающие при штамповке, всегда больше ковочных (сказывается более сложная конфигурация штампованной поковки), то сжатый воздух как энергоноситель в данной ситуации неэффективен.

Даже при использовании мощных паровоздушных штамповочных молотов (ППШМ) по заготовке приходится наносить несколько ударов, пока она не приобретёт форму, установленную штампом. Горячая штамповка выполняется обычно с одного нагрева, поэтому скорость деформирования имеет очень большое значение. Поэтому все ППШМ — молоты двойного действия, в которых баба дополнительно разгоняется основным энергоносителем. Фото общего вида ППШМ с сомкнутым штампом представлено на рис. 4.

Рисунок 4 — Паровоздушный штамповочный молот.

Простые с конструктивной точки зрения машины, но надлежащую точность горячей объёмной штамповки они не всегда обеспечивают. Причины:

- Вибрация элементов оборудования и штампа;

- Остывание поковки при многократных ударах бабы молота;

- Износ рабочих элементов гравюры штампа.

Кроме того, автоматизировать штамповку на молоте в большинстве случаев невозможно. Поэтому для точной штамповки процесс проектируют на КГШП, а снижение энергии деформирования (КГШП формоизменяют металл с гораздо более низкими скоростями) компенсируют увеличением позиций штамповки.

Виду этого штампы на КГШП — составные (а не цельные, как на молотах), и представляют собой совокупность отдельных вставок, которые располагаются в последовательности, соответствующей стадиям деформирования заготовки. Это облегчает переналадку штампа, оптимизирует время вспомогательных операций и снижает вибрации при работе оборудования.

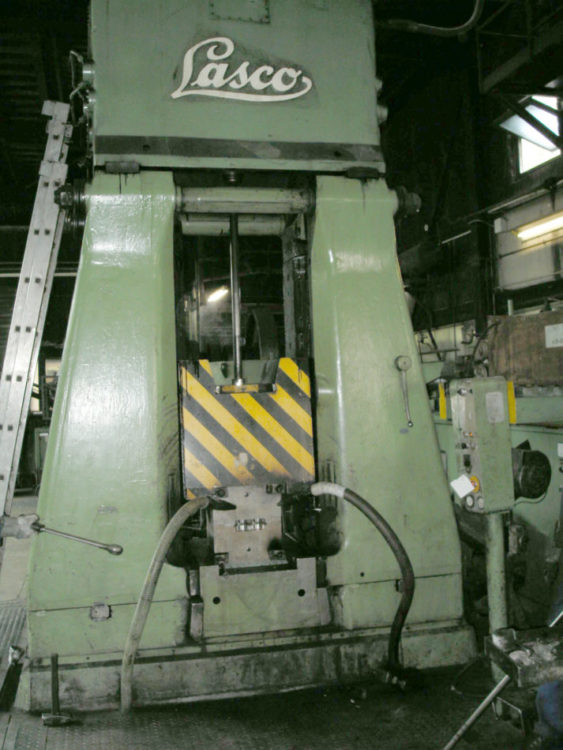

Фото общего вида современного КГШП представлено на рис. 5.

Рисунок 5 — КГШП номинальным усилием 165 МН.

Маркировка

Такого оборудования отечественного производства также представляет собой комбинированное буквенно-цифровое обозначение: первой идёт буква К, последующие две первых цифры (80 или 85) указывают на конструктивные особенность машины, а две последних — на её номинальное усилие. Например, КГШП модели КБ8544 обладает номинальным усилием 25 МН.

В условиях массового производства

Мелких и средних поковок типа толкателей клапанов, железнодорожных костылей, крупных метизов экономически целесообразно применять горячештамповочные автоматы (ГША).

В отличие от ГКМ

Эти машины имеют встроенный механизм перемещения полуфабриката от одной позиции к другой, включают в себя узлы автоматической подачи и удаления отштампованных изделий, а также оснащаются встроенными электронагревательными установками (см. рис. 6). Мировыми лидерами в производстве такого КШО являются фирмы Hatebur (Швейцария), Malmedie (Бельгия-Нидерланды) и Peltzer (Германия).

Рисунок 6 — Общий вид горячештамповочного комплекса на базе ГША модели АМР-70.

Свою нишу в производстве поковок методом горячей объёмной штамповки достойно заполняют винтовые прессы с дугостаторным приводом (см. рис. 7).

Эти машины сочетают в себе принципы статического и динамического деформирования, поскольку работают со скоростями ниже, чем молоты, но выше, чем КГШП. Штамповка происходит перемещающимся внгих винтом, который получает движение от гайки, раскручиваемой специализированным дугостаторным двигателем с бегущим электромагнитным полем.

Винтовые прессы

Применяются для производства поковок из алюминиевых сплавов, мелких и средних стальных поковок, изделий, которые имеют тонкие рёбра и перемычки. Из-за простоты управления, возможности автоматизации и низкой стоимости винтовые машины нашли широкое применение и в холодной штамповке.

Маркировка машин включает в себя букву Ф (первоначально источником привода винта являлись не электромагнитные силы, а силы трения от диска, фрикционно сцеплявшегося с элементами приводного вала) с последующими четырьмя цифрами (17 — тип привода: дугостаторный и — далее — две цифры, указывающие на номинальное усилие).

Например, обозначение АКФ 1730 указывает на автоматизированный комплекс на базе винтового пресса с дугостаторным приводом номинальным усилием 1 МН.

Рисунок 7 — Винтовой пресс с дугостаторным приводом усилием 1600 кН.

Кузнечные бульдозеры

(или горизонтально-гибочные машины, см. рис. 8) применяются для горячей гибки заготовок из толстой полосы.

Это — оборудование, которое отличается простотой конструкции и высокими эксплуатационными показателями. Используются кузнечные бульдозеры преимущественно в средне- и мелкосерийном производстве, поскольку не отличаются высокой производительностью.

Их маркировка

Включает в себя букву И (этот индекс присваивается всем видам КШО, которые выполняют гибку заготовок) и 4 цифры; две последние традиционно указывают на номинальное усилие оборудования. Например, И1230 — горизонтально-гибочная машина усилием 1000 кН.

Рисунок 8 — Горизонтально-гибочная машина.

Оборудование для холодной штамповки

Холодноштамповочное КШО различают по выполняемым операциям, среди которых:

- Разделительные/заготовительные.

- Штамповка листового материала.

- Штамповка из полосы или ленты.

- Формообразующие операции с листовым металлом (вытяжка, гибка).

- Холодная объёмная штамповка — выдавливание, высадка.

- Комбинированная штамповка из листа — листообрабатывающие центры.

В качестве заготовительного оборудования используются кривошипные или дисковые ножницы. Первые могут резать как сортовой, так и профильный прокат, в то время, как дисковые ножницы предназначены для роспуска только тонколистового металла в виде рулонов или широкой ленты.

Сортовые ножницы

Для резки прутка чаще встречаются в цехах горячей или холодной объёмной штамповки. Они представляют собой однокривошипные механические прессы с устройствами для подачи прутка и его удерживания во время разрезания.

Листовые ножницы

Машины горизонтального исполнения, которые оснащаются двумя шатунами, поскольку зона реза должна быть несколько больше ширины листа. Листовые ножницы могут иметь гидравлический привод, что используется в моделях, работающих с металлом толщиной более 16 мм.

Комплексы

На базе кривошипных ножниц оснащаются приводными рольгангами, поворотными столами и другими механизмами, снижающими трудоёмкость резки.

Маркировка ножниц отечественного производства начинается в буквы Н. Характерно, что последними двумя цифрами маркировки листовых ножниц обозначают не усилие, а толщину разрезаемого металла (одновременно указывается и предел прочности в МПа, для которого было рассчитано это усилие).

Например, модель Н1830 — кривошипные сортовые ножницы усилием 1000 кН, а НК3414 — листовые ножницы для резки листа толщиной до 2,5 мм. Внешний вид оборудования представлен на рис. 9, 10, 11.

Рисунок 9 — Многодисковые ножницы.

Рисунок 10 — Сортовые ножницы.

Рисунок 12 — Листовые ножницы с наклонным ножом

Листовую холодную штамповку ведут на механических или гидравлических прессах вертикального исполнения

Механические прессы различаются по следующим характеристикам

Количеству кривошипов

Один, два или четыре.

По форме станины

Открытая или закрытая.

По количеству стоек

По наличию или отсутствию узлов

По количеству ползунов

Простого или двойного действия.

Для операций листовой штамповки, не требующих большого хода ползуна (пробивка, вырубка, гибка, неглубокая вытяжка) используются однокривошипные открытые прессы вертикального типа. Для глубокой вытяжки применяют прессы двойного действия.

Габаритные заготовки, деформирование которых не сопровождается большими технологическими усилиями, производят на двухкривошипных открытых прессах, а при значительных усилиях деформации применяют закрытые кривошипные прессы.

Гидравлические прессы в холодной штамповке используются реже, поскольку не отличаются высокой производительностью.

Общей тенденцией для холодноштамповочного КШО считается удобство управления оборудованием, для чего прессы часто оснащают автоматическими подачами, сбрасывателями, питателями.

Кривошипные механические прессы

Отечественного производства маркируются буквой К, а гидравлические — буквой Г. Принцип формирования остальных символов в маркировке не отличается от рассмотренного выше.

Отдельную категорию холодноштамповочного КШО составляют

Листообрабатывающие центры

Они особенно эффективны в условиях мелкосерийного производства, когда из одного и того же листа можно штамповать (в основном, вырубкой и пробивкой) одновременно несколько различных по конфигурации деталей. Такое оборудование имеет роторное исполнение.

Типовые представители КШО для холодной листовой штамповки представлены на рис. 13, 14, 15.

Для холодной объёмной штамповки разделяют на две группы

Прессы для холодного выдавливания, а автоматы для холодной высадки.

Первую группу составляют

Вертикальные (реже — горизонтальные) прессы с механическим или гидравлическим приводом. Поскольку при холодном выдавливании требуется развивать большие технологические усилия, обеспечивая оборудованию одновременно и значительную жёсткость, то вместо традиционной кривошипной схемы в данном случае применяется схема кВ кривошипно-коленчатым механизмом.

Она даёт возможность при сравнительной компактности конструкции обеспечивать необходимые нагрузки деформирования заготовки. Такие машины маркируются обозначением К00 или К83/82 (последние две цифры, которые здесь не указаны, определяют номинальное усилие пресса).

Поскольку холодная высадка — технология, адаптированная под массовый выпуск продукции типа болтов, гаек, винтов и прочего крепежа, то реализуется она исключительно на автоматизированном оборудовании. Выпускаются отдельно автоматы для изготовления стержневых деталей, и для холодной высадки коротких изделий.

Для накатывания резьбы на полуфабрикатах

Выпускаются резьбонакатные станки. Они могут быть трёх исполнений:

Плашечного

Где резьба получается работой двух плашек — подвижной и неподвижной:

Роликового

Пригодного для накатки резьбы на изделиях без головки;

Планетарного

При котором накатка выполняется инструментом типа «ролик-сегмент».

Многие холодновысадочные автоматы снабжаются резьбонакатными головками, и могут производить полностью готовые метизы. Примеры современного оборудования , предназначенного для операций холодной объёмной штамповки показаны на рис. 16 и 17.

Примеры работы различных видов КШО можно посмотреть на многих видео YouTube.

Например, на видеоролике представлена работа паровоздушного молота с мпч 8000 кг.

Здесь:можно наглядно увидеть работу кривошипного пресса для холодной контурной гибки по задаваемой программе.

В ролике разъясняется устройство многопозиционного холодновысадочного автомата для изготовления болтов.

Рисунок 13 — Двухкривошипный пресс простого действия со станиной закрытого типа.

Кузнечно-прессовое и литейное оборудование ОАО «Кузлитмаш»

Каждый «кузлитмашевец» вносит свой посильный вклад в успешную работу предприятия, подчеркивают его руководители. Каждый старается, одним словом. Перечислить всех передовиков производства в газетной публикации из-за небольших размеров ее просто невозможно. Поэтому, выражая им искреннюю благодарность за их рвение, старание, было решено поместить на страницах газеты список тех работников, которые вносят в развитие завода особенно большой вклад.

Вот они, правофланговые соревнования:

- АНДРИЕВИЧ Наталья Васильевна — ведущий инженер-технолог управления главного технолога

- БОГУЛЕВСКАЯ Татьяна Александровна — инженер-технолог второй категории управления главного технолога

- ВАСЮКОВИЧ Вячеслав Степанович — начальник бюро отдела главного конструктора

- ВОВК Николай Степанович — слесарь-ремонтник (бригадир) ремонтно-строительного цеха

- ВОРОНКОВ Анатолий Григорьевич — маляр (бригадир) ремонтно-строительного цеха

- ГРУДОВИК Александр Романович — начальник лаборатории цифрового программного управления

- ЛЕСЮК Максим Сергеевич — инженер-технолог управления главного технолога

- МАРИНЧИК Иван Иванович — слесарь контрольно-измерительных приборов и автоматики отдела главного энергетика

- ПРОКОПЧИК Виктор Георгиевич — заместитель главного конструктора предприятия

- РАСОХА Александр Александрович — начальник сборочного цеха

- СИЛИЧ Владимир Владимирович — сварщик заготовительно-сварочного цеха

- СТАРОСТЕНКО Михаил Александрович — инженер-конструктор второй категории отдела главного конструктора

- ТАРАНЬКО Валерий Николаевич — фрезеровщик механического цеха

- ТАРАСЕВИЧ Алла Ивановна — ведущий конструктор отдела главного конструктора

На это предприятие, признаемся честно, звяздовцы наведывались уже давно. Наконец — собрались. И приехали в такой сентябрьский день, когда почти после целой недели обложных серых туч, из которых то бил, то мелко сеялся дождь, выглянуло солнце, посылая на просторы золотые свои лучи, от чего и светлело на душе.

– С солнышком, которое привезли к вам, с солнечным настроением, — улыбнулись мы директору завода Василию Андреевичу Чекулаеву.

Тот, поблагодарив, улыбнулся в ответ на наше поздравление, и произнес:

– Несмотря на длительную природную непогоду, настроение у нас действительно хорошее. Можно даже утверждать: солнечное. Ведь — стараемся.

И стал называть конкретные цифры и факты. Вот основные из них.

«Почему же нам не петь. »

– За последние два с половиной года коллектив увеличился вдвое, и теперь в нем 856 человек. Объемы же производства за это время выросли в 16 (!), а средняя заработная плата — в пять (!) раз. Предприятие, как видно, динамично развивается, и перспектива у него есть. Радует то, что коллектив помолодел. Если раньше средний возраст персонала был 49, то сейчас — 41 год. Нет, не за счет того, что пенсионеры уволились (наоборот, мы просим золотой наш фонд остаться работать, чтобы они передавали свой опыт и практические знания новичкам, подготовили достойную смену), а благодаря притоку молодых кадров, среди которых выпускники Белорусского национального технического, Гомельского технического имени Сухого, Белорусско-российского (г. Могилев) и Полесского (г. Пинск) университетов.

По глазам вижу, что вы хотите задать мне следующий вопрос: откуда у коллектива появились силы, чтобы сделать такой скачок? — продолжал Василий Андреевич. — Отвечу сразу. Во-первых, в августе 2011 года мы вошли в состав производственного объединения, известного всем «БелАЗа», а затем и в холдинговую компанию и почувствовали его весомую всестороннюю помощь. Во-вторых, решительно изменили подходы к работе.

Что было, то сплыло

– А какие позиции занимало предприятие раньше?

– Ой и не спрашивайте даже. Когда в июне того же года я принял завод и в первый же день своей работы утром стоял около проходной, то услышал в свой адрес язвительные реплики отдельных рабочих: новый директорчик, очередной. Обидно было мне: не директор, а директорчик. Да в чем упрекнуть людей, если за последние 15-20 лет сменилось семь руководителей завода. А я был восьмой уже. Получаю почту. Чуть ли не каждый день — судебные иски. 115 их было за год. Более чем на 14 миллиардов рублей, и задолженность еще в бюджет. Вот такая ситуация была.

– Простите, Василий Андреевич, не поселилась ли тогда в вашей голове мысль: вот вляпался.

– Старался не подпускать ее, потому что знал, на что согласился. Уверенность была: выкрутимся, вылезем из долговой ямы.

– На спонсорскую помощь холдинга, видимо, надеялись?

– Не только на нее, а и на самоотверженный труд коллектива.

– Пожалуйста, об этом подробнее.

– Первый год был очень тяжелым, и без помощи холдинга, где это хорошо понимали, наладить производство как следует практически было невозможно. Предприятие посетил генеральный директор БелАЗа, он же и глава холдинга Петр Александрович Пархомчик, у нас высадился «десант» из его заместителей, руководителей служб ремонтной, энергетической, финансовой, экономической и социальной. Была в результате детально проанализирована ситуация и принято историческое для нас решение: выделить в качестве спонсорской помощи для налаживания нормальной работы, расширения производства около 14 миллиардов рублей. Они были вложены в модернизацию оборудования, капитальные ремонты, автоматизацию цехов и т.д.

Приятные изменения произошли как на производственных процессах, так и в культуре производства. С головного предприятия нам был полностью передан выпуск так называемой линии цилиндров, очень ответственных и сложных узлов и деталей для большегрузных карьерных самосвалов. С этим заданием мы справились за год, и вскоре (в нынешнем декабре) закончим последние технологические операции и внедрение ее.

Забегая вперед, скажу, что мы постоянно наращиваем объемы производства за счет выпуска узлов и деталей для нужд ОАО «БелАЗ» — управляющей компании холдинга «БелАЗ-Холдинг». Мы уже освоили выпуск 25 наименований их для карьерных самосвалов грузоподъемностью 130-360 тонн, 17 наименований деталей (механическая обработка отливок и поковок) и 18 — наименований узлов и деталей на цилиндры подвесок для карьерных самосвалов грузоподъемностью 30-45 тонн. По белазовской тематике за два года мы освоили уже 94 позиции.

А в перспективе на нашем заводе планируется организовать производство кольцевых заготовок для указанных машин грузоподъемностью 130-450 тонн. Реализация проекта намечена на 2014-2015 годы.

– Вернемся, Василий Андреевич, к тому первому тяжелому году.

– Первоочередной задачей руководства было придать персоналу уверенность в том, что мы все сможем, что нам по силам многое. Это значит — поверить в себя. Каждое совещание разного уровня — и большое, и малое — я завершал именно этим. То же самое и в цехах с людьми говорил, рассказывал им, на каком этапе мы находимся, куда движемся, какие у нас недостатки, перспективы. То же самое делали и другие руководители структурных подразделений.

На всех направлениях усилили дисциплину, технологическую и трудовую. Крепко взялись за нарушителей и любителей алкоголя, задействовали и другие меры. В результате дела начали налаживаться.

Слово о команде

– Не обошлось, наверное, и без того, чтобы поменять командный состав предприятия?

– Признаюсь, что мне советовали это в высших организациях, но я не согласился, потому что знал: новым специалистам потребуется минимум год, чтобы детально войти в курс дел. А время не стоит на месте. Поэтому требовал от кадров: работать самоотверженно, иначе буду вынужден начать решительное обновление. Люди выбрали первый вариант.

– Неужели никого не уволили?

– Конечно, не обошлось без определенных перестановок, но командный состав в абсолютном большинстве остался. Главной моей поддержкой были в то время и остались главный технолог Владимир Егорович Быков, главный бухгалтер Елена Евгеньевна Марчук, начальник финансового отдела Оксана Степановна Наривончик, начальник планово-экономического отдела Елена Николаевна Кудласевич, начальник отдела маркетинга Григорий Валентинович Шпитальников. Свой вклад в работу предприятия вносит и юридическая служба в лице Натальи Викторовны Гордейчук и юриста Евгения Федосовича Невдоха. А вот главных инженеров – сначала одного, потом второго – пришлось заменить. Теперь у нас вакансия на эту должность.

Сергей Хмарук и Виктор Верич (слева направо) работают в сборочном цехе. На фото — обрубочные прессы, которые являются по-своему уникальными, так как в Беларуси их выпускают только на «Кузлитмаше».

На этом участке выпускаются детали для Бобруйского завода тракторных деталей и агрегатов. На фото токарь-расточник Александр Зуев.

Можно многое рассказать о том, каким образом завод, который был на опасной грани банкротства, постепенно становился на ноги. Сегодня мы работаем с прибылью, сумма которой за нынешнее первое полугодие превысила 4 миллиарда рублей, возобновили работу столовой, которая не работала с 2008 года. Затраты на ее модернизацию, ремонт, оснащение новым оборудованием составили 2,3 миллиарда рублей. В столовой два обеденных зала, один из которых будет диетическим. В нем установлена автоматизированная система безналичных расчетов за питание (оплата по пропускам на доведенную сумму). Стоимость обеда — около 20 тысяч рублей. Люди довольны ее работой.

У нас хорошие бытовые условия для персонала, должный социальный пакет. На территории завода есть спортивный комплекс с залом для игры в волейбол, мини-футбол, настольный теннис. Работают секции по тяжелой атлетике, плаванию. Действует шахматно-шашечный клуб. Два раза в неделю работницы после работы с удовольствием посещают группу здоровья.

На предприятии образован Совет по делам молодежи, действуют первичные организации ОО «БРСМ», Республиканского общественного объединения «Белая Русь». Хорошие отношения и взаимопонимание по многим вопросам сложились с профкомом.

Слово о директоре

Василий Андреевич Чекулаев — уроженец Кировского района Могилевской области. Первое высшее образование получил в Могилевском машиностроительном институте по специальности «технология машиностроения, металлорежущие станки и инструменты». За плечами еще Академия управления при Администрации Президента Республики Беларусь (экономист-менеджер по специальности «управление и экономика на предприятии») и Барановичский университет (юридическое отделение).

Трудовая биография его началась на одном из предприятий военного профиля в Ленинграде. Затем была работа на заводе имени Вавилова в Минске, «Зените» (Вилейский район). В 32-летнем возрасте возглавил Пинский экскаваторно-ремонтный завод, где раскрылся его талант руководителя. В должности директора он работал 21 год и вывел предприятие в лидеры. В 2005 году Чекулаеву было присвоено звание «Человек года».

Когда начались проблемы со здоровьем, попросился на более легкую работу и стал директором Пинского межрайонного учебно-подготовительного комбината. А через четыре года не выдержал работы не по своему профилю и позвонил в кадровое управление производственного объединения «БелАЗ», когда увидел в местной газете объявление о том, что проводится конкурс на замещение вакансии директора ОАО «Кузлитмаш». Более чем из десяти претендентов на нее генеральный директор БелАЗа Петр Александрович Пархомчик выбрал 57-летнего Василия Андреевича Чекулаева. Ему же в конце нашей беседы мы задали «провокационный вопрос»:

– Нам пришлось слышать отзывы работников предприятия о вас как о человеке и руководителе. Знаете, какие они?

– Интересно, интересно, и какие же?

– Люди присвоили вам титул: НАШ директор. Подчеркнем: не просто директор, а НАШ.

Василий Андреевич широко улыбнулся:

– Слава Богу, что не директорчик. Рад, что я — не последняя скрипка в оркестре.

Кто есть кто

Продукция «Кузлитмаша» — это кузнечно-прессовое и литейное оборудование, которое поставляется не только на предприятия республики, но и многим субъектам хозяйствования стран СНГ. Работает оно также в странах Прибалтики, Индии, Южной Кореи, Кипра, Франции, Китая и т.д. ОАО производит также сельскохозяйственную технику и товары широкого потребления, оказывает производственные услуги.

Общая площадь территории завода — 30,5 гектара, 86 тысяч квадратных метров производственных площадей, до 585 единиц металлорежущего оборудования, обеспечивающего выполнение токарных, расточных, фрезерных и зубофрезерных долбежных отрезных и заточных работ. Имеются также гальваническое, инструментальное, электротехническое производства и производство по промышленной обработке резины и пластмасс.

БелАЗ-Холдинг

Открытое акционерное общество «Кузлитмаш»

225710, ул. Жолтовского, 109, г. Пинск Брестской области.

Тел.: (0165) 371-380. Факс (0165) 371-425. Е-mаil: klm@tut.by

Материал подготовили Виктор Бойко, Елена Довженок. Фото Надежды Бужан, 28 сентября 2013 года.

Кузнечно-прессовое оборудование

1. Общие сведения о кузнечно-прессовом производстве

Заготовительный завод может состоять из однородных видов производств обработки металла давлением, например кузнечное, прессовое, рессорное производство и т.д. Такой завод называют кузнечно-прессовым.

Заготовительные заводы неоднородных производств создаются как кузнечно-литейные, кузнечно-сварочные, кузнечно-механические, комплексные (три и более видов производств).

Кузнечный завод (центрокуз) является самостоятельным централизованным предприятием по производству поковок для поставки их на другие (обрабатывающие) заводы непосредственно или через посреднические организации. Его мощность больше или, в отдельных случаях, равна потребности самых крупных машиностроительных заводов.

С точки зрения технологической специализации кузнечные заводы могут быть классифицированы следующим образом:

- заводы по производству штампованных поковок малого и крупного развеса, широкого диапазона развесов (универсальные по развесу);

- заводы по производству кованых поковок из слитков, проката, слитков и проката;

- заводы по производству штампованных и кованых поковок.

Кузнечный завод может иметь высокий уровень специализации даже в том случае, если он является в целом универсальным предприятием, но кузнечные цеха, входящие в его состав, узкоспециализированы по оборудованию, технологическим процессам, развесам и номенклатуре выпускаемой продукции.

Например, крупный центрокуз может иметь в своем составе следующие цеха: штамповочных молотов для изготовления крупных поковок; горячештамповочных кривошипных прессов для изготовления поковок средних развесов; ковочных машин и мелких прессов; поточных автоматических линий. Такой кузнечный завод является универсальным с точки зрения широкой номенклатуры и развесов штампованных поковок, однако каждый его цех специализирован на определенный вид технологического процесса, определенный развес поковок или изготовление поковок узкого диапазона типоразмеров (цех автоматических линий).

По номенклатуре выпускаемой продукции кузнечные заводы могут быть отраслевыми и межотраслевыми. Отраслевые кузнечные заводы производят продукцию для нужд одной отрасли (например, автомобильной или авиационной) или одного крупного промышленного комплекса одной отрасли (например, крупный комплекс заводов по производству большегрузных автомобилей).

Межотраслевые кузнечные заводы производят продукцию для нужд нескольких отраслей промышленности либо по территориальному признаку, либо по признаку однородности номенклатуры поковок (например, центрокуз тяжелых поковок или завод штамповых кубиков для нескольких отраслей). Заводы, создаваемые по территориальному признаку, производят продукцию для нужд одного экономического района или нескольких близлежащих экономических районов. Межотраслевой центрокуз может быть предназначен для снабжения поковками заводов одного крупного промышленного узла или промышленно развитого города (нескольких городов).

Самостоятельные кузнечные заводы имеют более высокий уровень специализации, чем комплексные заготовительные. Чем больше разных видов заготовительных производств сконцентрировано на одном централизованном заводе, тем ниже уровень его технологической специализации.

Обработкой давлением получают заготовки с помощью ковки, штамповки и специальных процессов.

Перед ковкой и штамповкой исходный металл (слитки, прутки и др.) готовят к обработке: производят зачистку металла, разрезают на части, выбирают температурный режим и тип нагревательного устройства.

Таблица 1. Допуски на длину заготовок (размеры, мм)

| Диаметр или сторона квадрата | Допуски ( ) при длине заготовки | |||

| До 300 | 300…600 | 600…1000 | >1000 | |

| При разрезке на пресс-ножницах | ||||

| До 25 | До 0,8 | 0,8…1 | 1…1,5 | 1,5…2 |

| 25…40 | 0,8…1 | 1…1,5 | 1,5…2 | 2…2,5 |

| 40…70 | 1…1,5 | 1,5…2 | 2…2,5 | 2,5…3 |

| 70…100 | 1,5…2 | 2…2,5 | 2,5…3 | 3…3,5 |

| 100…150 | 2…2,5 | 2,5…3 | 3…3,5 | 3,5…4 |

| 150…200 | 2,5…3 | 3…3,5 | 3,5…4 | 4…4,5 |

| При разрезке в штампах на прессах | ||||

| До 10 | 0,5…0,6 | 0,6…0,7 | 0,7…0,8 | 0,8…0,9 |

| 10…20 | 0,6…0,7 | 0,7…0,8 | 0,8…0,9 | 0,9…1 |

| 20…30 | 0,7…0,8 | 0,8…0,9 | 0,9…1 | 1…1,2 |

| 30…40 | 0,8…0,9 | 0,9…1 | 1…1,1 | 1,2…1,5 |

| При разрезке на дисковых, ленточных и ножовочных механических пилах | ||||

| До 50 | 0,8 | 0,8…1 | 1…1,3 | 1,3…1,5 |

| 50…70 | 0,8…1 | 1…1,3 | 1,4…1,5 | 1,5…1,8 |

| 70…100 | 1…1,3 | 1,3…1,5 | 1,5…1,8 | 1,8…2 |

| 100…130 | 1,2…1,4 | 1,4…1,6 | 1,6…1,8 | 1,9…2,1 |

| 130…160 | 1,3…1,5 | 1,5…1,8 | 1,8…2,0 | 2…2,5 |

Зачистка металла от поверхностных дефектов предупреждает появление брака в деталях. Применяют различные способы зачистки: огневую с нагревом и без нагрева, пневматическим молотком, на фрезерном станке, абразив

ными кругами. Зачистка абразивными кругами в 2…3 раза дороже зачистки пневматическим молотком, а стоимость огневой зачистки без предварительного нагрева на 30…40 % ниже стоимости зачистки пневматическим молотком и примерно одинакова со стоимостью зачистки пневматическим молотком с предварительным нагревом.

Разрезка металла на части выполняется на пилах и ножницах, газопламенным, электроискровым и анодно-механическим методами. В табл. 1 приведены допуски на длину заготовок при разрезке.

Ковкой получают поковки простой формы массой до 250 т с большими напусками. Применяя специальный инструмент, уменьшают напуски. Припуски и допуски на поковки, изготовляемые на молотах, от 5 -2 +1 до 34±10 мм, а на поковки, изготовляемые на прессах, от 10 ±3 до 80 ±30 мм; для необрабатываемых участков предельные отклонения снижают на 25…50 %. С применением подкладных штампов (закрытых и открытых) получают поковки массой до 150 кг (главным образом мелкие до 5 кг) с относительной сложной формой без напусков: припуски — от 3 мм и выше, допуски -1 +1,5 мм.

Мощность кузнечного завода (определенного типа), обеспечивающая достижение наивысших производственных показателей, практическое улучшение которых не может быть достигнуто дальнейшим увеличением мощности, является оптимальной, величина которой зависит прежде всего от серийности производства и средней массы поковок (табл. 2).

Таблица 2. Мощности кузнечных заводов по производству штампованных поковок

| Серийность производства | Оптимальная мощность, тыс. т, при средней массе поковок, кг | ||

| До 2,5 | 2,5…6,3 | > 6,3 | |

| Крупносерийное | 100 | 100…200 | 200…300 |

| Серийное | 100…150 | 150…200 | |

Серьезным фактором, ограничивающим мощность центрокузов, является радиус производственных связей, т. е. расстояние до заводов-потребителей. Практические и расчетные данные показывают, что оптимальным расстоянием является радиус перевозок поковок до 1000 км. Перевозки на большие расстояния приводят к уменьшению эффективности деятельности кузнечного завода.

Кузнечные цеха, входящие в состав центрокуза, должны иметь мощность выше оптимальной (табл. 3 и 4).

Таблица 3. Производственные подразделения кузнечного производства

| Наименование подразделений | Выпуск поковок в год, тыс. т | Численность работающих, чел. | Общая площадь, м3 |

| Завод | 100…500 | 1000…5000 | 50 000…200 000 |

| Корпус | 20…200 | 400…2000 | 10 000…75 000 |

| Цех | 10…100 | 200…1000 | 5000…30 000 |

| Отделение | 1…10 | 40…200 | 1000…5000 |

| Участок | 0,1…1 | 8…40 | 200…1000 |

Таблица 4. Рекомендуемые мощности кузнечно-прессовых цехов

| Максимальная масса поковок, кг | Средняя масса поковок, кг | Мощность, тыс. т |

| Цеха с горячештамповочными кривошипными прессами или гидровинтовыми пресс-молотами | ||

| 6,3 | 0,4 | 10…15 |

| 10 | 1,0 | 15…20 |

| 16 | 2,5 | 20…30 |

| 25 | 4,0 | 30…40 |

| 63 | >4,0 | 40…50 |

| Цеха с горизонтально-ковочными машинами | ||

| 10 | 1,0 | 10…15 |

| 25 | 2,5 | 15…20 |

| 40 | 4,0 | 20…30 |

| >40 | >4,0 | 30…40 |

| Цеха с пневматическими молотами | ||

| 63 | 6,3 | 30…40 |

| 100 | 10,0 | 40…60 |

| 100 | 10,0 | 60…80* |

| 630 | 25,0 | 80…100* |

| Цеха с ковочными молотами, оснащенными ковочными манипуляторами | ||

| 250 | 25 | 10…15 |

| 400 | 40 | 10…20 |

| 1000 | 100 | 15…25 |

| 1600 | 160 | 20…30 |

| Цеха с гидравлическими ковочными прессами, оснащенными ковочными манипуляторами с применением дистанционного и программного управления | ||

| 2000** | 100 | 15…20 |

| 12 000** | 400 | 20…30 |

| 28 000** | 2500 | 30…40* |

| 58 000** | 6300 | 40…60* |

| 120 000** | 16 000 | 60…70* |

| 250 000** | 25 000 | 70…90* |

* — при работе в три смены.

** — максимальная масса слитка, кг.

2. Оборудование кузнечных цехов свободной ковки

Сведения о кузнечно-штамповочном оборудовании общего назначения приведены в табл. 5. Выбор конкретного оборудования зависит от сложности поковок планируемых к производству.

Таблица 5. Ковочно-штамповочное оборудование общего назначения

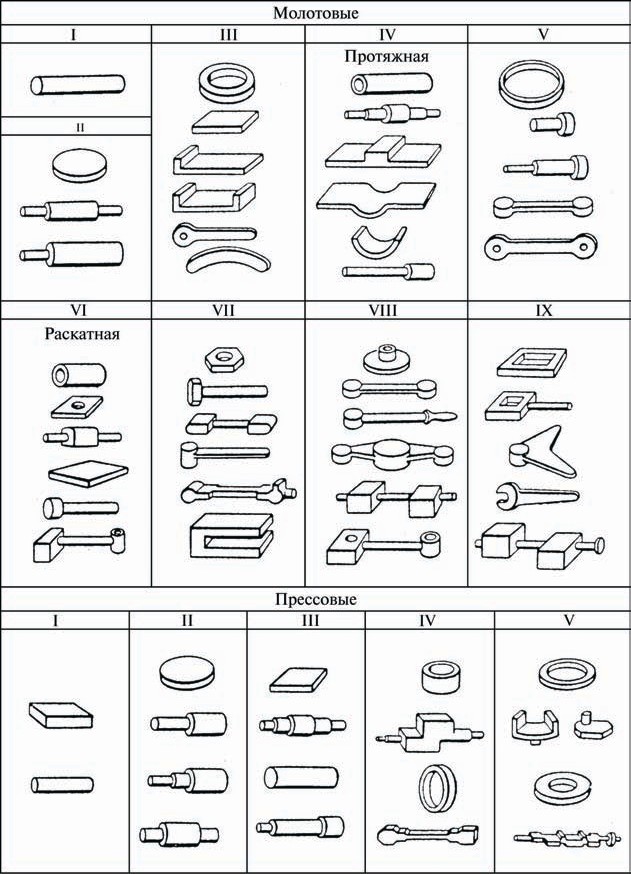

Сложность поковок определяют по схеме классификации (рис. 1). Наиболее простыми являются поковки постоянного сечения, получаемые протяжкой с одновременной кантовкой на 90 о или без кантовки (группа I). К этой группе относят все гладкие валы и кованые заготовки прямоугольного сечения. Поковки, получаемые осадкой или протяжкой переменного сечения, относят к II группе: плоские диски, ступенчатые валы с одним-двумя уступами.

Более сложными являются поковки с прошитым отверстием (кольца, шестерни), в виде всесторонне прокованных кубиков (штамповые и другие кубики, прямоугольные пластины), а также поковки рычагов с головками и изогнутые простого постоянного сечения. Эти поковки относятся к III группе.

Поковки, изготовляемые прошивкой с последующей вытяжкой на оправке, многоступенчатые валы, пластины с выступами, гнутые скобы входят в IV группу.

Получаемые прошивкой с последующей раскаткой кольца, валики или стержни с фланцами большого диаметра и малой высоты, рычаги и тяги с двумя головками или бобышками отнесены к V группе.

Поковки, сочетающие в различных комбинациях элементы поковок первых пяти групп, требующие для своего изготовления специального инструмента для формовки и специальных приспособлений, включены в состав VI—IX групп. Это, как правило, сложные рычаги переменного сечения с различными по форме бобышками, коленчатые валы, ступенчатые кольца, скобы переменного сечения, грузовые крюки и т. п.

Прессовые поковки разделены на пять групп. По конфигурациям и сложности изготовления прессовые поковки I и II групп соответствуют молотовым поковкам I и II групп; прессовые поковки III группы — молотовым поковкам III—IV групп; прессовые поковки IV группы — молотовым поковкам V—VI групп; прессовые поковки V группы — молотовым поковкам VII, VIII групп и частично IХ группы.

Для изготовления из прокатанных заготовок поковок малой массы применяют ковочные пневматические молоты (табл. 6), а из поковок средней массы — ковочные паровоздушные молоты двойного действия (табл. 7). Для изготовления средних и крупных поковок из прокатанных заготовок и слитков применяют ковочные гидравлические прессы.

Рис. 1. Группы сложности кованых поковок

По типу станины различают одностоечные и четырехколонные прессы. В отдельных случаях могут применяться специальные двухколонные прессы. Одностоечные прессы (табл. 8) изготовляют усилием 1961…11768 кН и применяют преимущественно для изготовления поковок методом протяжки.

Гидравлические ковочные прессы четырехколонные (табл. 9) применяют для изготовления крупных поковок из слитков. Прессы подобного типа изготовляют усилием 7845…147100 кН.

Таблица 6. Молоты ковочные пневматические

Таблица 7. Молоты ковочные двойного действия*

| Параметры | Значения параметров при массе падающих частей молота, кг | |||||

| 100 | 2000 | 3150 | 5000 | 3150 | 5000 | |

| Энергия удара, кДж | 24,5 | 49 | 58,5 | 122,6 | 29,4 | 122,6 |

| Размер зеркала бойк, мм | 410 230 | 530 290 | 600 330 | 710 400 | 400 400 | 710 400 |

| Высота над уровнем пола, мм | 3140 | 5080 | 5305 | 7980 | 5875 | 6300 |

| Масса молота, без шабота, т | 19,9 | 20,0 | 27,4 | 42,8 | 33,9 | 47,2 |

| Масса | 15 | 30 | 47,8 | 78,0 | 47,8 | 75,0 |

* Для всех молотов расстояние от зеркала нижнего бойка до уровня пола 750 мм; давление воздуха перед впуском 0,5…0,7 МПа.

Источник https://stanki-info.ru/kuznechno-pressovoe-oborudovanie-klassifikatsiya.html

Источник https://www.bel-jurist.com/page/kuzlitmash

Источник https://extxe.com/6104/kuznechno-pressovoe-oborudovanie/