Особенности литья металлов

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

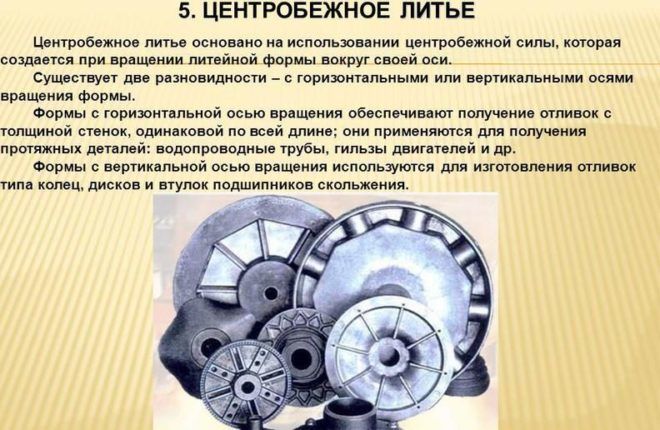

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Металлы для литейного оборудования

Для литейных работ юного мастера пригодны будут главным образом легкоплавкие металлы и их сплавы. Температуру печи для плавки или горна трудно будет получить выше 1000°, поэтому брать для литья придется лишь металлы с более низкой температурой плавления. Для большинства работ наилучшими будут цинк, свинец и их сплавы, гарт, или типографский металл, из которого льют шрифт и матрицы для печатания, пепельницы, всевозможные подставки.

Вторым распространенным сплавом является баббит — металл, употребляющийся для заливки подшипников. В литейную мастерскую наших мастеров эти материалы будут попадать главным образом в виде различных обломков металла с неизвестным составом. Придется произвести сначала простейшую сортировку по внешним свойствам. Надо попробовать кусочки гнуть, ломать. Если куски легко ломаются, с крупнозернистым светлым изломом и блеском, то это будет гарт или баббит. Излом более темного цвета и мелкокристаллический и металл, труднее поддающийся излому, укажут на цинк. Гибкий, неломающийся кусок, легко расплющивающийся под молотком, темно-серого цвета, можно сразу признать за свинец. Таким образом производится приблизительная сортировка литейного металла.

Чистый цинк плавится при 419°, свинец — при 327°, а различные сплавы этих металлов при еще более низкой температуре. И цинк и его сплавы очень хорошо заполняют все мелкие детали формы. Цинк и его сплавы являются для юного мастера самым подходящим литейным металлом. Свинец хотя плавится легко, но хуже заполняет форму. Всё же это будут два самых подходящих металла, хотя в промышленном машиностроении главными литейными материалами являются чугун, сталь и бронза.

Сравнительно невелика температура плавления алюминия— 659°. Литье из алюминия требует большого уменья, так как при неподходящих условиях плавки он дает большое количество раковин в отливке. Но всё же отливка из него при некотором навыке хорошо удается. Там, где от литого изделия юному мастеру потребуется большая прочность, можно взять и более тугоплавкий металл — алюминий.

Отличный литейный материал представляют собою различные бронзы, но они уже требуют гораздо более высоких температур, в пределах до 900°, которых труднее достигнуть.

При плавлении металлов необходимо соблюдать известные правила. Положим, что собираются плавить свинец и цинк. Свинец быстро расплавится, имея температуру плавления 327°; цинк же еще долго будет оставаться твердым, так как его температура плавления выше 419°. Что произойдет со свинцом при таком перегреве? Он начнет покрываться пленкой радужного цвета, а потом его поверхность окажется скрытой под слоем неплавящегося порошка. Свинец угорел от перегрева, окислился, соединившись с кислородом воздуха. Этот процесс, как известно, происходит и при обычной температуре, но при нагревании он идет гораздо быстрее. Таким образом, к тому времени, когда начнет плавиться цинк, останется очень мало металлического свинца. Сплав получится совсем не того состава, как предполагался, и потеряется большое количество свинца в виде угара. Ясно, что надо сначала плавить более тугоплавкий цинк и затем класть в него свинец.

То же самое произойдет, если сплавлять цинк с медью или латунью, разогревая сначала цинк. Цинк угорит к моменту расплавления меди. Значит, надо всегда сначала плавить металл с более высокой температурой плавления. Так как температура плавления сплавов обычно ниже температуры плавления наиболее тугоплавкого из составляющих сплав металлов, то иногда выгодно поступать наоборот: сперва расплавить более легкоплавкий металл, а затем — более тугоплавкий. Однако это допустимо лишь для металлов, не сильно окисляющихся, или при условии предохранения этих металлов от излишнего окисления. Но одним этим угара не избежать. Если правильно разогретый сплав долго держать на огне, опять образуется на поверхности жидкого металла пленка как следствие угара. Ясно, что опять обратится в окись более легкоплавкий металл и состав сплава изменится; значит, нельзя металл долго перегревать без надобности. Поэтому стараются всячески уменьшить угар металла, укладывая его компактной массой; мелкие куски, опилки, стружки сначала «пакетируют», плавят куски более или менее одинаковой величины, ведут нагрев при достаточной температуре, оберегают поверхность металла от соприкосновения с воздухом. Для этой цели юный мастер может брать буру или просто прикрывать поверхность металла слоем золы, которая всегда будет плавать наверху (благодаря своему меньшему удельному весу) и при выливании металла не помешает. При застывании металла происходит еще одно явление, вероятно также знакомое юным мастерам. Металл, застывая, уменьшается в объеме, причем это уменьшение происходит за счет внутренних, еще не застывших частиц металла. На поверхности отливки или внутри нее образуется более или менее значительное воронкообразное углубление, так называемая усадочная раковина. Обычно форму делают так, чтобы усадочные раковины получились в тех местах отливки, которые впоследствии удаляются, стараясь по возможности предохранить самое изделие. Понятно, что усадочные раковины портят отливку и иногда могут сделать ее негодной.

После расплавления металл несколько перегревают, чтобы он был жиже и горячее и поэтому лучше заполнил бы детали формы и не застыл бы преждевременно от соприкосновения с более холодной формой.

Металла надо брать больше, чем требуется для самой вещи, чтобы он заполнил не только форму, но и литниковый канал. Ясно, что надо сначала рассчитать необходимое количество металла. Существуют таблицы, позволяющие точно определить вес отливки по весу модели. Приводим некоторые цифры из такой таблицы.

| Модель сделана из: | Предмет отливается из: | ||

|---|---|---|---|

| латуни | бронзы | цинка | |

| Ели и сосны | 15,8 | 16,6 | 13,5 |

| Липы | 15,1 | 15,5 | 12,9 |

| Березы | 11,9 | 12,3 | 10,2 |

| Дуба | 10,1 | 10,4 | 8,6 |

Вес модели надо умножить на соответствующее число таблицы. Нужно предупредить всё же, что этот способ будет справедлив лишь для сплошных литых деталей, не имеющих каких-либо пустот внутри, что часто делается для облегчения веса отливки или требуется самой конструкцией отливки. Для различных подсчетов прилагаем удельные веса материалов, могущих встретиться в работе:

| Удельный вес латуни | 8,4—8,5 |

| Удельный вес цинка | 7,14 |

| Удельный вес бронзы | 7,4—8,9 |

| Удельный вес свинца | 11,40 |

| Удельный вес алюминия | 2,70 |

| Удельный вес баббита | 7,1 |

| Удельный вес песка сырого | 1,90—2,05 |

| Удельный вес земли глинистой | 2,0 |

| Удельный вес ели или сосны | 0,48—0,60 |

| Удельный вес липы | 0,45 |

| Удельный вес березы | 0,72 |

| Удельный вес дуба | 0,80 |

Этих данных достаточно для различных подсчетов при определении примерного веса будущей отливки и веса земли в опоке или том ящике, где делается форма. Если вес модели известен и будет изготовлена она из материала, удельный вес которого тоже известен, то составляют пропорцию:

Металлы и сплавы, применяемые в литейном производстве

Для литья в различной степени пригодны все металлы. Но чтобы качество отливок удовлетворяло техническим требованиям, сплавы, из которых изготовляют отливки, должны обладать следующими свойствами: жидкотекучестью, небольшой усадкой, незначительной газопоглощаемостью, однородностью структуры, не слишком высокой температурой плавления, отсутствием неметаллических включений.

1. Жидкотекучесть — способность в расплавленном виде заполнять самые тонкие сечения формы. Это важное свойство зависит от состава сплава. Железоуглеродистые сплавы тем лучше заполняют форму, чем больше они содержат углерода, кремния и особенно фосфора. Сера и хром понижают жидкотекучесть, влияние никеля незначительно.

Помимо химического состава сплава, на его жидкотекучесть влияют степень перегрева при заливке, т. е. разность между температурой плавления заливаемого сплава и его температурой при заливке, а также теплоемкость сплава, скрытая теплота его плавления, температура формы при ее заполнении металлом.

2. Небольшая усадка — минимальное изменение объема при переходе из жидкого состояния в твердое. Величина усадки зависит от химического состава сплава, скорости его охлаждения, температуры заливки. При большой усадке в отливках возникают внутренние напряжения, которые могут привести к образованию трещин. Кроме того, при значительной усадке образуются большие усадочные раковины и рыхлость в местах более позднего застывания отливки.

Источник https://promzn.ru/obrabotka-metalla/lite.html

Источник https://sdelaysam.info/metal/casting.shtml

Источник https://markmet.ru/tehnologiya_metallov/metally-i-splavy-primenyaemye-v-liteinom-proizvodstve