Выбор станка для производства блоков

Строительная ниша всегда была и остается прибыльной областью бизнеса. Для облегчения многих технических и сложных задач существуют специальные приспособления и механизмы, например, станки для производства блоков. Их можно использовать в любой области строительства, как для личных целей, так и для открытия собственного производства.

Какой лучше использовать станок

Выбор станка для производства блоков зависит лишь от предназначения и изначальных потребностей его покупателя. Для небольших домашних работ или просто для хобби прекрасно подойдет и самый простой ручной станок. Сделать такой можно даже в домашних условиях из подручного материала.

Для более серьезных работ, если есть собственный цех, можно уже использовать более мощные и производительные модели. В любом случае, опираться при выборе стоит на следующие параметры:

- мощность двигателя;

- количество установленных матриц;

- внешние габариты (размер и вес);

- стоимость;

- комплектация;

- конструкция (из каких материалов сделан);

- фирма-изготовитель.

Внимательный учет всех этих пунктов поможет сделать правильный выбор.

Разновидности

Существует несколько разновидностей станков для блоков, которые можно купить в строительных магазинах или с рук на существующих производствах. Ориентироваться при выборе стоит на конечную цель покупки такого агрегата — самостоятельное использование, коммерческая деятельность или что-то иное.

Полумеханический

Самым простым вариантом будут модели станков для производства одного блока. Они весят всего около 20 кг и в час производят до 25 изделий. Это оптимальное решение для тех, кому станок необходим для выполнения небольших или единоразовых немасштабных работ. Мощность двигателя составляет около 200 Вт. Стоимость такого устройства находится в пределах 7000-10000 рублей.

Следующий по уровню вариант уже изготавливает до 60 блоков в час. Стоимость такой строительной техники будет заметно отличаться в зависимости от количества матриц и прочих технических характеристик. В среднем, цена нового станка находится в диапазоне 15 000 — 25 000 рублей. Если есть возможность забрать аппарат, бывший в употреблении, то стоимость будет немного ниже.

К тому же существуют и станки увеличенной мощности для того, чтобы максимально разгрузить оператора в процессе работы. Они имеют специальную прижимную крышку, что является одним из важнейших компонентов полумеханических станков. Вес машины составляет примерно 200-22 кг.

Внимание! Для установки такого станка необходимо специально подготовленное помещение с ровным полом.

В зависимости от комплектации и других параметров станки данного вида обойдутся в сумму 40-60 тысяч рублей. Работают от сети в 380 Вт.

Полуавтоматический вибропресс

Такие станки подходят для целого спектра сложных, но востребованных строительных работ. Таких как, изготовление бордюров, плитки для тротуара, композита для облицовки зданий и т.д. Конкретное предназначение будет зависеть от предустановленной матрицы на данном аппарате.

Однако, стоимость таких устройств довольно велика — в районе 200 000 — 500 000 рублей, в зависимости от модели, срока выпуска, производителя и эксплуатации. Вибропрессы относятся к категории крупногабаритных станков с большим весом (около 800кг), приобретать их целесообразно только если есть какое-то помещение для хранения готовых блоков и самого пресса.

- мощность двигателя ориентировочно 5,2 кВт;

- выпуск до 850 изделий за час непрерывной работы;

- установка от 3 до 7 матриц;

- интервал виброуплотнителя — 25 секунд.

Управление такими машинами происходит посредством рычажного пульта, который контролирует оператор. За счет автоматизма работы станка качество готовой продукции неизменно остается высоким.

Изготавливаем станок своими руками

Сделать такое устройство относительно несложно — это под силу даже человеку, который не обладает специфическими знаниями и навыками. Материалы для производства аппарата найти в магазинах или даже в хозяйстве также не составит труда.

Основой конструкции машины для производства строительных блоков является вибростол. Его можно сварить самостоятельно из уголков, реек или листов металла толщиной более 0,5 см. В качестве прослойки между листами служат обычные пружины. Их можно извлечь из амортизаторов мотоцикла, мопеда или любой другой техники. Эти пружины крепятся по углам, вертикально к основанию. Сверху на них накладывается второй лист и приваривается.

Также для станка понадобится электродвигатель. Он устанавливается на верхней пластине механизма. Двигатель необходимо заранее разбалансировать, чтобы он создавал нужный уровень вибрации. Фиксируется двигатель обычными болтами через резиновые прослойки.

Еще одна немаловажная часть станка — устройства для самих форм. Формы для будущих блоков из строительного раствора также крепятся на верхний лист. Их можно сделать совершенно разными. За одну сессию станок может создавать несколько штук или партий различных блоков.

Формы для изготовления блоков могут быть сделаны из различных материалов, в том числе и из древесины. Тогда доски нужно предварительно тщательно обстругать и обработать. Рекомендуем посмотреть существующих производителей строительных блоков и произвести конкурентную разведку.

Обзор станков для изготовления блоков и нюансы работы

Шлакоблок – востребованный в строительстве материал, с помощью которого возводят различные здания, сооружения. Его изготавливают из цемента и наполнителей, чтобы добиться высокой прочности и продлить срок службы. Ускорить производство шлакоблоков и других видов искусственных камней позволяет специальное оборудование – станок. Стоит подробнее рассмотреть особенности подобных установок.

Общее описание

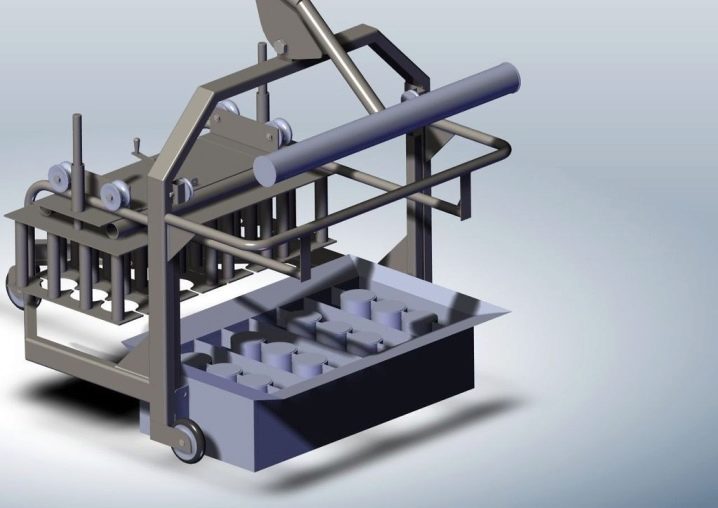

Вибростанок для производства строительных блоков – специальная установка, предназначенная для автоматизации процедуры изготовления искусственного материала, который впоследствии будет использован для строительства зданий и сооружений. Конструкция стандартного станка включает:

- корпус;

- пресс-матрицу;

- пустотообразователь;

- двигатель электрического типа.

Пресс-матрицу обычно выполняют из листового металла, поверхность которого дополнительно обработана антикоррозийными составами. Пустотообразователь – тоже форма, выполненная в форме конуса. Такое исполнение упрощает эксплуатацию оборудования и позволяет без труда снять форму с блока.

Производители используют мощные двигатели, которые отвечают за запуск габаритного оборудования и его продолжительную работу. Станки для получения блоков подходят для установки как на производстве, так и в частных мастерских. С их помощью, помимо шлакоблоков, удастся сформировать:

- керамзитоблок;

- теплоблок;

- полистиролбетон;

- арболит;

- бетонный блок для фундамента;

- тротуарную плитку;

- плитку для парковки.

И это далеко не полный перечень возможных материалов, доступных для производства на обычном станке.

Агрегат для производства блоков – специальный вид техники, необходимой для организации эффективного и бесперебойного строительного процесса.

Станки для производства блоков отличаются габаритами, конструкцией, характеристиками и другими параметрами. Производители регулярно выпускают новые модели, из-за чего возникает необходимость организации определенной классификации оборудования.

Ручные

Самый простой тип станков, которые подходят для использования в домашних условиях. Интересно, что это также самая обширная категория с большим выбором устройств от разных производителей. Преимущества мини-станков:

- компактные размеры;

- удобство использования;

- бюджетная цена.

Небольшие габариты делают возможной установку оборудования даже на маленькой площади и упрощают транспортировку. Средняя мощность двигателя, используемого в конструкции таких станков, составляет 200 Вт. За час удается изготовить до 25 единиц пустотелых блоков.

Стоимость ручного станка лежит в пределах от 5500 до 8000 рублей, поэтому позволить такую установку могут владельцы небольших мастерских. Существуют и более дорогие модели, оснащенные матрицами для производства блоков разных видов.

Главное преимущество ручного станка в том, что его без труда можно сделать своими руками. Однако такие установки будут обладать низкой производительностью и потребуют много времени и сил для изготовления блоков.

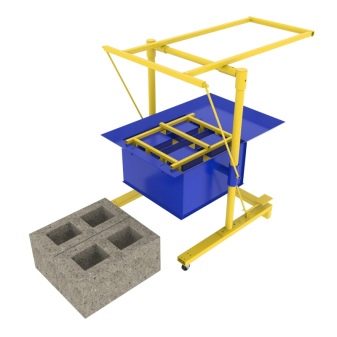

Полумеханизированные

Агрегаты для использования в домашних условиях и на производстве. Отличием полумеханизированных станков от ручных являются внушительные размеры, которые потребуют большой площадки для установки. Конструкция включает:

- рычажный механизм;

- матрицу;

- корпус;

- электродвигатель.

Матрица делает возможным транспортировку готовых изделий на пол, поэтому станочным изделиям нужно много места, чтобы было, куда перекладывать блоки. Средняя цена оборудования составляет 25 000—13 3000 рублей, точная стоимость определяется в зависимости от числа установленных матриц. Подобные установки способны производить от 30 до 60 блоков за час.

Увеличенной мощности

Подобное оборудование обладает высокой производительностью, за что ценится в строительстве. Принцип работы такой же, как у моделей полумеханического типа, отличием является двигатель высокой мощности, который установлен в конструкцию. Такое решение позволило увеличить выпуск изделий и ускорить процесс изготовления блоков.

Дополнительные элементы конструкции:

- корпус;

- прижимная крышка;

- рычаги и механизмы.

Средний вес станка достигает 220 кг. Оборудование габаритное, поэтому требует больших площадей для размещения. Для организации эффективной работы установки потребуется доступ к напряжению в 380 В. Средняя цена за станок достигает 60 тыс. рублей и может меняться исходя из комплектации.

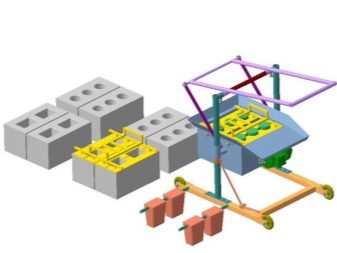

Автоматизированные

Дополнительно делятся на полуавтоматические и полностью автоматизированные станки. Сначала стоит рассмотреть особенности первой подгруппы. Конструкция полуавтоматических станков может быть оборудована разными матрицами, выбор которых определяет тип производимых материалов. На подобной установке можно изготовить:

- шлакоблоки;

- бордюры;

- тротуарную плитку;

- композит.

Важный элемент станка – прижимная часть, от которой зависит производительность установки в целом. Поэтому при выборе модели стоит обратить внимание на те, у которых прижимная часть усилена.

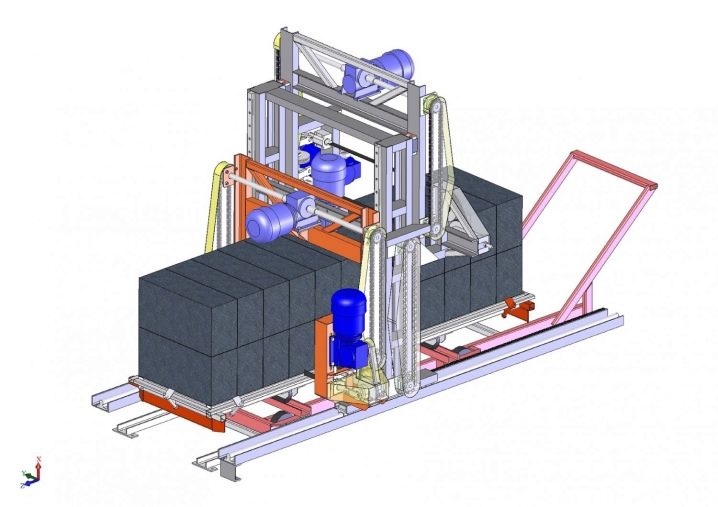

Автоматизированные устройства – второй подвид станков, представляющих собой стационарное оборудование высокой производительности. Средняя цена за подобную установку достигает 400 тыс. рублей. Для монтажа станков потребуется отдельная территория, а также место, где будут храниться готовые блоки.

Характеристики автоматизированных станков:

- регулировка выпуска продукции в зависимости от спроса;

- средний объем изделий – от 360 до 850 штук;

- интервал работы виброуплотнителя – 25 секунд;

- мощность двигателя – 5,2 кВт;

- вес станка – 800 кг.

Оборудование в разы ускоряет процесс производства блоков, поэтому используется в основном на предприятиях, где требуется изготовление больших объемов строительных материалов. Принцип работы станка довольно прост. Конструкция содержит бункер, куда оператор выливает раствор, что тут же перемещается в форму через предусмотренный схемой дозатор.

Автоматизированные станки используют для получения строительных материалов высокого качества, которые соответствуют установленным государственными стандартами характеристикам. Выпуск дефектной продукции невозможен, что делает оборудование привлекательным для малого и среднего бизнеса.

Отслеживать и регулировать работу габаритного оборудования должно не менее 3 человек: оператор и 2 рабочих. Первый контролирует процесс изготовления блоков, остальные вывозят полуфабрикаты на просушку.

Популярные производители

Рынок строительного оборудования представлен большим разнообразием станков для производства блоков. Среди популярных производителей стоит отметить компании:

- Delay Bloki;

- ООО «Азия Контракт»;

- ООО «Сибирский монолит»;

- ООО «Станлайн»;

- ООО «Стройтехнологии».

Производители регулярно обновляют и совершенствуют ассортимент, предлагая качественное оборудование с высокими эксплуатационными характеристиками. Наличие широкого модельного ряда станков для изготовления блоков порой приводит в ступор, и не сразу удается подобрать подходящую модель. Поэтому при покупке установки стоит учитывать ниже перечисленные критерии.

- Потребности покупателя. Это первое, на что нужно обратить внимание, чтобы сузить круг поиска. От предпочтений будут зависеть размеры станка, характеристики и способ управления. Например, для дома лучшим решением станет ручная установка небольших размеров, способная поместиться в маленьком помещении.

- Мощность двигателя. От него напрямую зависит производительность оборудования. Чем выше показатель, тем лучше. Но при этом установки максимальной мощности подходят для использования в цехах или на предприятии.

- Количество матриц. Определяют число блоков, которое станок будет способен изготовить за час.

- Габариты и вес. Для домашнего использования стоит приобрести компактные установки, которые не потребуют много места. Производства, где происходит работа с большими объемами материалов, нуждаются в габаритных агрегатах.

- Стоимость. Не рекомендуется сразу смотреть только на дорогие модели. Бюджетные варианты тоже могут быть полезны, если не планируется профессиональное использование станка.

- Комплектация. От этого зависит функциональность установки. Чем больше комплектующих, тем больше задач будет способно выполнить оборудование.

- Конструкция. Здесь стоит обратить внимание на материал элементов, из которых собран станок. От этого зависят срок службы и точность выполнения задач оборудования.

Дополнительно рекомендуют смотреть на производителя и читать отзывы. Учет перечисленных факторов поможет выбрать оборудование с удовлетворяющими потребность пользователя характеристиками.

Особенности эксплуатации

Работа станков для производства шлакоблока осуществляется по единому принципу:

- форму, предусмотренную конструкцией, заливают раствором полужидкой консистенции, чтобы блок после дал небольшую усадку, а затем накрывают сверху крышкой;

- в течение 10–15 секунд работает электродвигатель, обеспечивая необходимое виброуплотнение смеси;

- формы снимают с помощью рычагов или вручную, если речь идет о компактных станках, и оставляют готовые блоки на месте.

По истечении определенного срока, установленного нормативами, блоки перемещают на склад или сразу на стройку. Работа со станками по производству блоков требует ответственного подхода и соблюдения правил техники безопасности.

- Перед запуском станка рекомендуется тщательно проверить целостность установки. При наличии дефектов, поломок или серьезных неисправностей стоит отложить на время использование оборудования и обратиться за ремонтом.

- До производства блоков следует тщательно изучить инструкцию, предусмотренную комплектом. В ней подробно прописывают нюансы запуска техники и изготовления строительных материалов.

- Работа на станке сопровождается риском получения травм. Чтобы этого не произошло, необходимо позаботиться о средствах индивидуальной защиты, перчатках.

- Если во время производства блоков станок начал издавать подозрительные звуки, стоит прекратить процесс и провести диагностику оборудования.

Станок для изготовления блоков – популярное оборудование на любой строительной площадке или в производственном цеху. Наличие подобной установки обеспечивает возможность непрекращающейся штамповки строительных материалов высокого качества.

Автоматизированные линии для производства газобетонных блоков

Газобетон – строительный материал, применяемый при возведении стен зданий и сооружений. Имеет пористую структуру, легкую массу, высокие теплоизоляционные свойства. Газобетонная плита весом 30 кг приравнивается к 30 кг кирпича, при этом имеет улучшенные эксплуатационные характеристики и более проста в монтаже. Строительные компании, находящиеся удаленно от больших городов, могут самостоятельно производить газобетон – линии производства компактны и просты в управлении. Ведь стоимость транспортировки готовых изделий и торговая наценка могут стать существенной статьей расходов. Производство газобетона может стать отличным решением для начала собственного бизнеса. При умело поставленной маркетинговой деятельности, обеспечивающей регулярный сбыт продукции, затраты могут окупиться уже через три-четыре месяца.

Исходные материалы условия для изготовления газобетонных блоков

Схема линии производства газобетона

Сырьевая база, для производства газобетона проста, в ее состав входит:

- цемент;

- песок;

- известь;

- вода;

- суспензия алюминиевой пудры.

Цемент должен быть марки не ниже 400, песок лучше использовать речной, воду – обычную водопроводную или скважинную, но пропущенную через фильтр.

Таблица цен и расход материалов на 1м³ газобетона

| Сырье | Расход на 1м³ газобетона | Стоимость, рублей |

| Цемент | 250 кг. | 1000 |

| Вода | 300 л. | 10 |

| Песок | 350 кг. | 180 |

| Алюминиевая пудра | 0,7 кг | 150 |

Цемент для производства газобетона

Для организации процесса производства необходимо позаботиться о помещении, где будет размещена линия для производства газобетонных блоков. Оно должно быть просторным, для размещения мини-линии понадобится не менее 70 м²., хорошо проветриваемым, сухим, иметь подведенную воду и электричество, в зимнее врем отапливаться. В некоторых случаях производство газобетона возможно и на открытом воздухе, но в таком случае необходим склад сырья и готовой продукции, поскольку эти материалы подвержены порчи при неблагоприятных погодных условиях. В зависимости от объемов, производство нуждается в человеческих ресурсах, это должны быть минимум два работника на смену.

Производственное оборудование для изготовления газобетона

Необходимые агрегаты для производства газобетонных блоков можно приобретать отдельно и самостоятельно собирать в единую линию. При этом лучше закупать все у одного производителя, во избежание различного рода не состыковок.

Блок-дозатор для компонентов газобетона

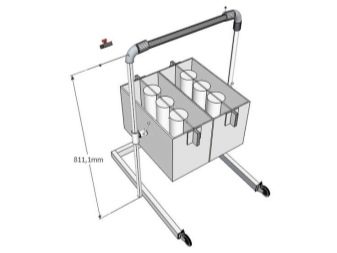

Для самостоятельной сборки мини-линии по производству газобетона понадобятся следующие составляющие:

- блок-дозатор для сыпучего сырья;

- электронный дозатор для воды;

- смеситель;

- формы для отливания блоков;

- механизм для обрезки.

Стоимость оборудования составит 150 тысяч рублей. При изготовлении автоклавного газобетона понадобится дополнительная камера, где готовые блоки будут насыщаться водяным паром под высоким давлением. В таком случае лучше купить готовую линию по производству автоклавного газобетона, цена на нее будет немного больше, но при этом затрачивается меньше сил и времени на побор компонентов и их сборку. К тому же многие производители предлагают собственную доставку, сборку и консультацию по эксплуатации. Цена готовых линий зависит от производительности, комплектации, имиджа производителя.

Таблица сравнения цен на линии разных производителей

| Производитель | Выработка, м³/сут. | Обслуживание, чел. | Цена, рублей |

| ИННТЕХ | 10 | 4 | 371500 |

| Газобетон-Мастер | 9 | 2 | 375500 |

| МЕТЕМ | 12 | 4 | 463600 |

| Строй-газобетон | 12 | 4 | 420000 |

| ИННТЕХ 25+ | 25 | 6 | 1231170 |

| ИННТЕХ Профи | 75 | 6 | 2096770 |

Виды линий по производству блоков автоклавного твердения

Автоклавная обработка блоков

Для изготовления блоков газобетона могут использоваться как стационарные установки, так и мобильные. Стационарная линия для производства газобетонных блоков автоклавного твердения способна производить до 60 м², их особенностью является наличие неподвижных форм для разлива смеси и передвижной смеситель для сырья. Смеситель передвигается по рельсам вдоль форм, постепенно наполняя каждую. Такие агрегаты продаются в полной комплектации, имеют автоматизированную систему дозирования сыпучих материалов. Наличие дозаторов позволяет максимально точно придерживаться пропорции изготовления газобетона, на выходе получается материал высокого качества. Цена такой линии производства газобетона стартует с 400 тысяч рублей.

Бункер для автоклавного твердения

К стационарным агрегатам относится конвейер для изготовления автоклавного газобетона. Эта установка способна производить до 150 м² готовой продукции в сутки. Для конвейерной линии требуется большое помещение, минимум 600 м² и вдвое больше обслуживающего персонала. Эта установка используется крупными строительными компаниями. Стоимость более 3 миллионов рублей.

Мини-линии производства газобетонных блоков являются уменьшенными аналогами стационарных агрегатов. Это мобильные установки, которые не требуют больших площадей для размещения, большого количества обслуживающего персонала, но и производительность их значительно ниже. Такие линии используют строительные компании для собственных нужд, в случае, когда большой строительный объект находится удаленно от города. Также это отличный вариант для начала собственного бизнеса. Сравнительно небольшие капитальные вложения будут приносить прибыль уже в первые месяцы эксплуатации. Купить такую линию по производству газобетона можно за 370 тысяч, а если собирать по частям самостоятельно можно сэкономить почти половину ее стоимости.

Технология производства газобетонных блоков

Технология производства газобетонных блоков

Производственный процесс довольно простой. Его суть сводится к обеспечению хорошего смешения всех ингредиентов и насыщению состава газом. С помощью дозатора, если нет автоматического, все ингредиенты взвешиваются вручную, сухая смесь поступает в смесительный блок. Куда вводится нагретая до 40-60 С вода и суспензия алюминиевой пудры. Последняя, вступая в контакт с водой и известью, начинает процесс газообразования. После десятиминутного перемешивания смесь готова к разливанию в формы. Если автоматизированная линия стационарная или конвейер, смесительный блок, передвигаясь по рельсам, наполняет формы, если мобильная версия, ёмкость на колесах необходимо перемещать вручную.

Формирование газобетонных блоков

После выгрузки готовой смеси в формы ей необходимо дать время настояться, процесс газообразования еще не завершён и ее объемы могут увеличиваться. Процесс выдержки газобетонной смеси занимает 2-4 часа. В результате чего получается «шапка», которую потом необходимо срезать. Затем блоки нужно оставить в формах для окончательного затвердевания, это может занять 8-16 часов.

Линия производства автоклавного газобетона оснащена дополнительной камерой, в которой уже готовые блоки подвергаются паровой обработке. Температура в камере 190С, давление 12 кг/см². Готовый продукт обладает прочностью, дает минимальную усадку при эксплуатации. Для сравнения: обычный газобетон имеет показатель естественной усадки 3-5 мм/м, а у автоклавного 0,3-0,5 мм/м, прочность обычного 10-12 кгс/м², автоклавного – 30-40 кгс/м².

Следующим процессом является извлечение блоков и размещение их на деревянных поддонах. Таким образом они будут сушиться в течение двух суток. Полностью технологический процесс будет завершен через 3-4 недели. Это необходимо для окончательного «созревания» материала, все время газобетон может находиться на складе готовой продукции. По окончании четвертой недели материал готов к использованию или реализации.

Окупаемость производства газобетонных блоков

Цена линии по производству газобетонных блоков не маленькая, как отмечалось выше она стартует со 150 тысяч рублей.

После распила газоблоки могут быть любой формы

Но, при правильно поставленном сбыте готовой продукции может начать приносить доход уже на четвертом месяце эксплуатации. Себестоимость расходных материалов составляет 1800 рублей на 1м³ (сюда входит и заработная плата рабочих – 200 рублей, стоимость материала – 1400 рублей, электроэнергия, расходы по содержанию помещения и прочие административные издержки – 200 рублей). Средняя розничная стоимость 1 м³ газобетона – 2500 рублей. если производить минимальное количество блоков в сутки – 10 м³, работать пять дней в неделю, то в месяц будет произведено 200м³ готового материала. При полной реализации выручка составит 500 тысяч рублей (за вычетом сырья остается 140 тысяч прибыли), таким образом, стоимость оборудования можно окупить за четыре месяца.

Источник https://fabricators.ru/article/vybor-stanka-dlya-proizvodstva-blokov

Источник https://stroy-podskazka.ru/stanki/dlya-izgotovleniya-blokov/

Источник https://promtu.ru/linii-proizvodstva/proizvodstvo-gazobetonnyih-blokov