Современное оборудование для влажно-тепловой обработки

Оборудование для влажно-тепловой обработки швейных изделий является одним из основных видов машин и аппаратов, используемых при изготовлении одежды. К нему относятся универсальное прессовое оборудование, специальное прессовое оборудование, гладильные столы, утюги, вспомогательное и прочее (парогенераторы, вакуум-установки и т. п.).

Большинство установок, прессов и утюжильных столов представляют собой комплекс, состоящий из прессов базовых конструкций, столов и комплектующих подушек, утюгов.

Базовые конструкции прессов и установок для дублирования различаются по ряду основных признаков. К таким признакам относятся усилие прессования, тип привода, степень автоматизации (вид управления), степень обеспечения энергоносителями.

Гладильные столы являются одним из наиболее распространенных и простых по конструкции видов оборудования, применяемого на швейных предприятиях для влажно-тепловой обработки изделий.

Гладильные столы имеют базовые конструкции и отличаются друг от друга конструкцией, оснащением (различные виды утюгов), типом нагрева гладильной поверхности, наличием вакуум-отсоса. Возможностью установки дополнительных подушек.

Существует два типа конструкций столов: первый предусматривает установку гладильной плиты на четыре опоры, второй – на одну опору; в этом случае гладильная плита располагается консольно.

В некоторых случаях на утюжильных столах могут быть установлены индивидуальные отсосы.

Чтобы на столах можно было выполнять обработку деталей сложной формы, устанавливают дополнительные вспомогательные подушки.

Гладильные столы оснащаются утюгами различных типов.Основными отличительными характеристиками утюгов являются вид нагрева, наличие или отсутсвие пропаривателя, масса утюга, форма его подошвы.

Влажно-тепловая обработка (ВТО) швейных изделий производится в процессе изготовления и эксплуатации одежды.

ВТО занимает более 25% трудоемкости изготовления одежды, что свидетельствует о ее весомости в технологическом цикле. При изготовлении одежды посредством внутрипроцессной ВТО осуществляют формование объемных участков, разутюживание и заутюживание швов, загибку и прессование края, склеивание деталей и выдавливание, а окончательной ВТО изделию придается требуемый внешний (товарный) вид путем выравнивания поверхности, восстановления объемных участков, придания пространственной формы и снятия лас.

В процессе эксплуатации одежда деформируется, изменяя товарный вид, что обусловливает периодическое восстановление ее внешнего вида посредством окончательной ВТО.

Определяющими эффективность процесса ВТО являются: влажность, тепло, механическое давление и длительность их воздействия на полуфабрикат.

В швейном производстве применяют следующее оборудование для ВТО: утюги с электрическим и паровым нагревом, утюжильные столы, каландры, фальцовочные прессы, гладильные прессы, паровоздушные манекены, отпариватели, роторные и проходные полуавтоматы.

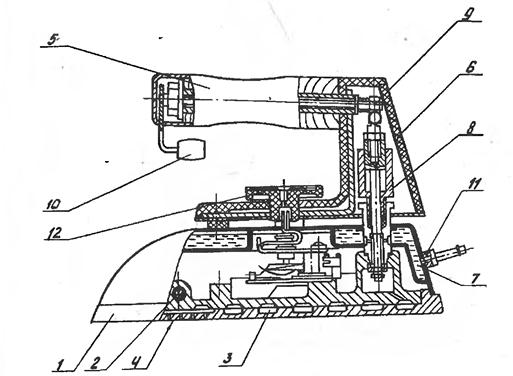

Утюг, конструкция которого представлена на рисунке 1, позволяет производить технологический пар для пропаривания обрабатываемого полуфабриката при его утюжке на швейных предприятиях, не имеющих устройств для производства пара.

Утюг-парогенератор содержит корпус 1 с теплоэлектронагревателем 2, камерой испарения 3 и рабочей поверхностью 4, ручку 5 с опорной стойкой 6, крышку-емкость 7, перепускной клапан 8, привод 9 клапана 8, рукоятку 10 привода 9, штуцер 11 и терморегулятор 12.

Утюг работает следующим образом. При подаче электроэнергии и воды теплоэлектронагреватель 2 нагревает корпус 1, который излучает тепло в сторону рабочих и нерабочих поверхностей и, в частности, в сторону крышки-емкости 7. При этом вода в крышке-емкости 7 нагревается и поглощает тепло, излучаемое на нерабочие поверхности, в частности, и в сторону ручки 5. После нагрева рабочей поверхности 4 до заданной температуры нажатием рукоятки 10 привода 9 посредством клапана 8, размещенного в опорной стойке 6, производится подача нагретой воды из верхней части крышки-емкости 7 в камеру испарения 3 и дальше в виде пара

Рисунок 1 – Утюг-парогенератор

к обрабатываемому полуфабрикату. При этом порция холодной воды из водопровода посредством гибкого шланга через штуцер 11 поступает в

крышку-емкость 7, где нагревается, поглощая тепло, излучаемое в сторону руки утюжильщицы. Температура нагрева регулируется терморегулятором 12.

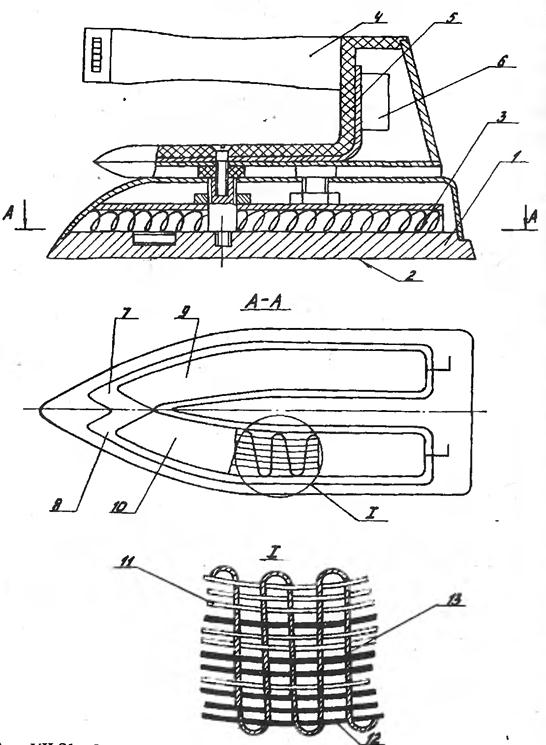

Представленный на рисунке 2 утюг с электрическим нагревом содержит корпус 1 с рабочей поверхностью 2 и внутренней 3, ручку 4 с опорной стойкой 5 и терморегулятор 6.

Внутренняя поверхность 3 имеет пазы 7 и 8, в которые уложены резистивные электронагреватели 9 и 10, выполненные в виде тканой ленты, включающей в качестве нитей основы стеклянные 11 и базальтовые нити 12, а в качестве утка – металлическую проволоку 13.

Утюг работает следующим образом. При подаче электроэнергии теплоэлектронагреватели 9 и 10 выделяют тепло, которое передается сквозь слой электрической изоляции через пазы 7 и 8 к корпусу 1, в котора аккумулируется. Тепловое сопротивление между ними незначительно за счет

Рисунок 2 – Утюг электрический

равномерного расположения проволоки 13 на большой площади и прижатия электронагревателей 9 и 10 в пазах 7 и 8 к корпусу 1 через слой волокнистого термостойкого материала, волокна которого остаются упругими при нагреве и постоянно поджимают нагреватели 9 и 10 к тепловому аккумулятору.

При этом инфракрасное излучение нагревателей практически направлено в сторону рабочей поверхности 2.

Температура нагрева регулируется терморегулятором 6, установленным в опорной стойке 5.

Утюг оснащен конструктивными элементами, позволяющими перегревать технологический пар, используемый для пропаривания обрабатываемого полуфабриката при его утюжке.

Утюг, представленный на рисунке 3, содержит корпус 1, резистивный электронагреватель 2, подошву 3 с паровой камерой 4, выполненной в виде спиральной канавки 5 с поперечными углублениями 6 на внешней части и отверстием 7 для входа пара. При этом камера 4 расположена в углублении подошвы 3 и закрыта диафрагмой 8 с отверстием в центре и шайбой-рассекателем 9, которая содержит кольцевой выступ 10, образующий паровую полость 11, углубление 12, выполненное в виде треугольника с закругленными углами, цилиндрический выступ 13 с пазами 14, отверстия 15 для выхода пара. Утюг содержит также крышку 16, терморегулятор 17, ручку 18 с кнопкой 19 для управления паровым клапаном и паровой шланг 20.

Утюг работает следующим образом. В нагретый до заданной температуры утюг при нажатии на кнопку 19 через паровой шланг 20 подается пар, который через отверстие 7 поступает в паровую камеру 4, выполненную в виде спиральной канавки 5, по которой движется к центру, при этом под действием центробежной силы капли конденсата попадают в углубление 6 на внешней стороне канавки 5, где за счет контакта с нагретой подошвой 3 испаряются. Далее через отверстие в центре диафрагмы 8 пар поступает в глухое отверстие цилиндрического выступа 13 и через пазы 14 в углубление-лабиринт 12, откуда через отверстия 15 паровой полости 11 на обрабатываемое изделие. Температура нагрева подошвы регулируется терморегулятором 17.

Рисунок 3 – Утюг электропаровой

Утюг электрический с отпаривателем

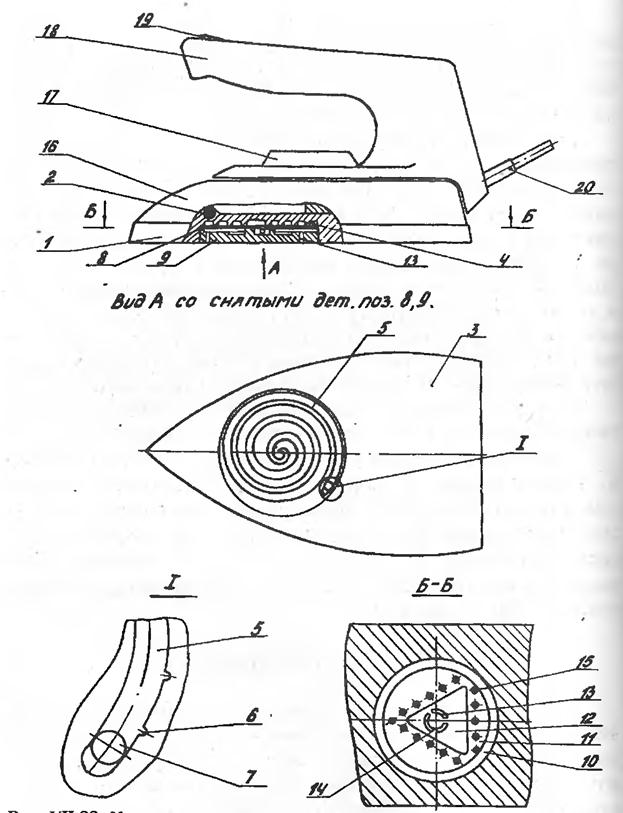

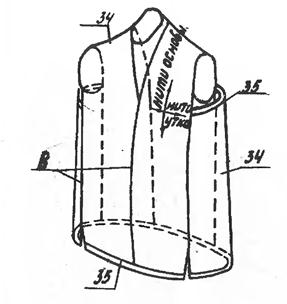

Представленный на рисунке 4 утюг является разновидностью утюгов, позволяющих перегревать технологический пар. Конструкция данного утюга позволяет также одновременно перегревать пар, используемый и для снятия лас.

Утюг содержит: рабочую плиту 1 с гладильной поверхностью 2, паропроводным каналом 3, отверстиями 4, поверхностью отпаривания 5, каналом-перегревателем 6 и паропроводными отверстиями 7. В утюг входит также электронагреваемая плита 8, крышка 9, ручка 10, терморегулятор 11 и подводящий рукав 12.

Утюг работает следующим образом. После нагрева утюга посредством электронагревательной плиты 8 до заданной температуры производят глажение. В процессе глажения по команде утюжильницы посредством подводящего рукава 12 от источника пара подается технологический пар, который по паропроводному каналу 3 через отверстия 4 поступает на обрабатываемый полуфабрикат, увлажняя его. При движении утюга полуфабрикат гладильной поверхностью 2 разутюживается, оставляя ласы.

Одновременно с этим технологический пар, перегреваясь, по каналу-перегревателю 6, через отверстия 7 поступает на поверхность отпаривая 5, где и осуществляется снятие лас, то есть взъерошивание ворса ткани струями перегретого пара, который скользит по полуфабрикату, не увлажняя его.

В процессе утюжки рука утюжильницы крышкой 9 защищена от прямого теплового воздействия.

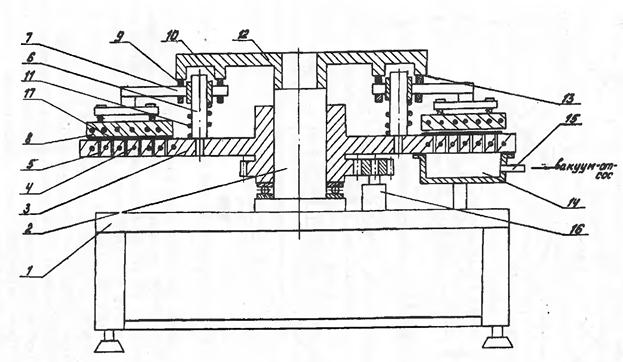

Гладильный пресс для ВТО швейных изделий

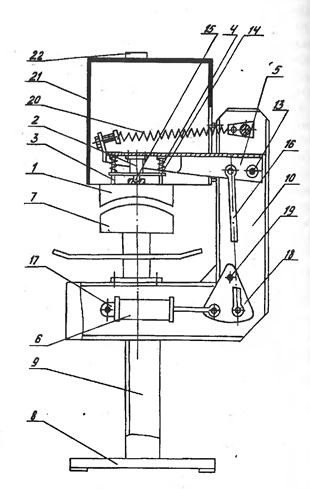

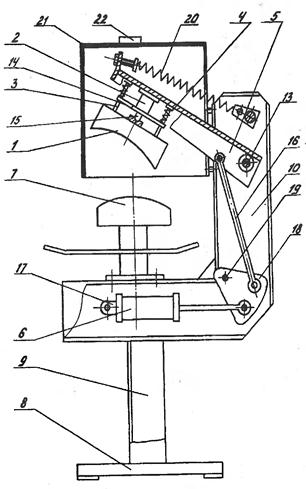

Гладильный пресс, представленный на рисунках 5,6, состоит из верхней гладильной подушки 1, привода для прессования, имеющего пневмоцилиндр 2, направляющих 3, возвратных пружин 4, силового рычага 5, механизма закрытия 6, нижней гладильной подушки 7 и остова 8. Остов 8 включает опорную стойку 9, расположенную в нижней части пресса, и силовой каркас 10, расположенный в верхней части пресса. Силовой каркас 10 состоит из двух элементов 11 и 12, выполненных из швеллеров. Швеллеры расположены параллельно друг другу. Во внутренней части силового каркаса 10, в его верхней части, расположен поворотный силовой рычаг 5. Один конец рычага 5 установлен на неподвижной оси 13, а на другом его конце жестко закреплен пневмоцилиндр прессования 2. К нижней крышке 14 пневмоцилиндра 2, через шаровые опоры – направляющие 3, крепится верхняя подушка 1, которая возвращается в исходное положение пружинами 4. Шток 15 пневмоцилиндра 2 своим сферическим концом контактирует с пятой, расположенной по центру верхней подушки 1. Силовой рычаг 5 посредством тяги 16 связан с механизмом закрытия 6. Механизм закрытия 6

Рисунок 4 — Утюг электрический с отпаривателем

включает пневмоцилиндр 17, шарнирно связанный с рычагом силового замыкания 18. Рычаг 18 имеет возможность поворотного движения вокруг неподвижной оси 19 и соединен шарнирно с тягой 16.

Для открытия пресса имеются силовые пружины 20, расположенные в верхней части силового рычага 5. Пружины 20 связаны одним концом с силовым рычагом 5, а вторым – с остовом 8.

Пресс оснащен прозрачным теплозащитным экраном 21., исключающим воздействие тепла и пара на обслуживающий персонал, а расположенные в его верхней части вентиляторы 22 обеспечивают удаление использованного пара и выделяемого тепла.

Пресс работает следующим образом. При подаче воздуха в пневмоцилиндр 17 его шток, перемещаясь, поворачивает рычаг силового замыкания 18 относительно оси 19 и попадает в «мертвую» зону, что обеспечивает силовое замыкание системы и в процессе прессования пневмоцилиндром 2 не позволяет изменить положение силового рычага 5.

По окончании прессования воздух подается в другую полость пневмоцилиндра 17, выводя рычаг 18 из «мертвой» зоны в исходное положение, и посредством тяги 16 поворачивает рычаг 5, поднимая подушку 1.

Рисунок 5 – Гладильный пресс для ВТО швейных изделий (вид сбоку в закрытом и открытом положении)

Рисунок 6 — Гладильный пресс для ВТО швейных изделий (вид спереди в открытом положении)

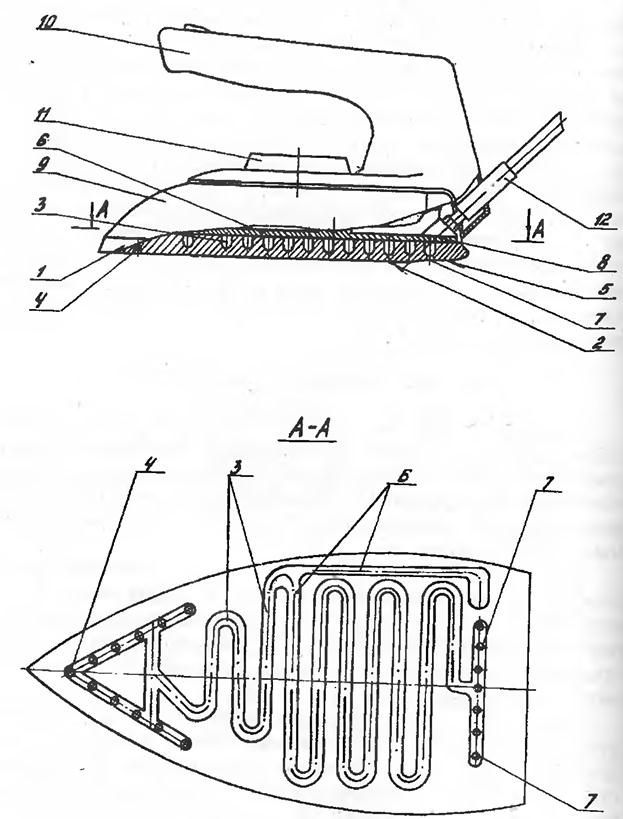

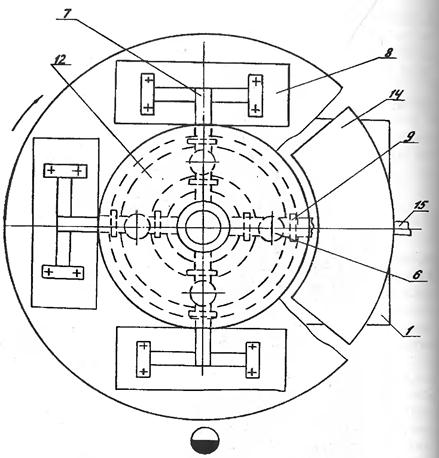

Пресс для объемного формования деталей швейных изделий

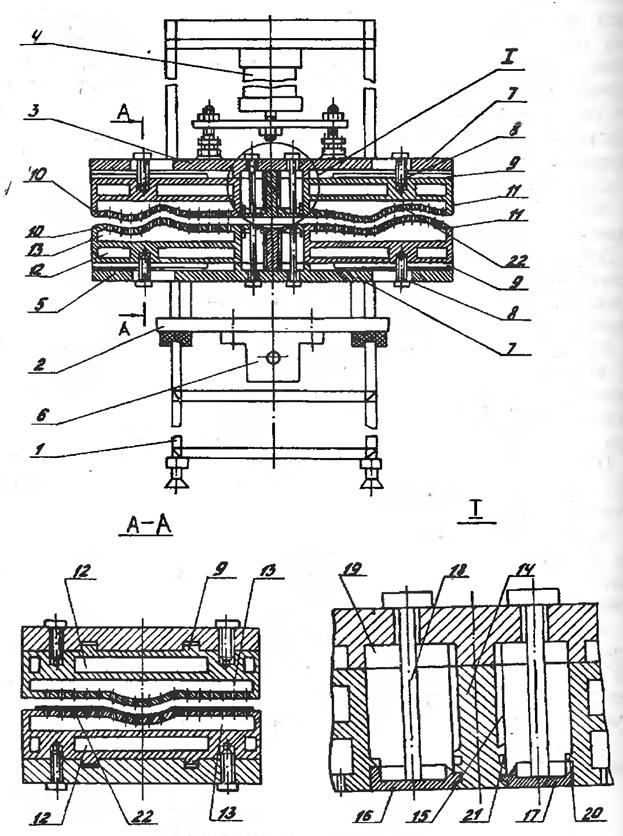

На рисунке 7 представлена конструктивная схема пресса, позволяющего осуществлять эффективную обработку деталей одежды сложной объемной формы всех типоразмеров.

Пресс для объемного формования деталей швейных изделий состоит из опорного основания 1, на котором смонтирован силовой каркас 2, верхней подушки 3 с приводом для вертикального перемещения 4 и нижней подушки 5 с приводом 6 для горизонтального перемещения. Каждая подушка 3 и 5 выполнена секционной и включает опорную плиту 7, на которой с помощью средства для фиксации 8 и направляющих 9 установлены объемные секции: левая 10 и правая 11. Объемные секции подушки включают камеру нагрева 12 и камеру пропаривания 13. В средней части плиты 7 закреплена центральная стойка 14, в направляющих пазах 15 которой установлены плоские секции 16 и 17 в виде полых гладильных листов. Эти секции установлены на колонках 18 и могут быть передвинуты в вертикальном направлении за рабочую поверхность в нерабочую зону 19. Они могут быть подняты в вертикальном направлении независимо одна от другой. Фиксация секций 16 и 17 на уровне на уровне гладильной поверхности осуществляется выступами 20, которыми оснащены смежные с ними секции: левая 10 и

Рисунок 7 — Пресс для объемного формования деталей швейных изделий

правая 11. После вывода одной или обеих средних секций из рабочей зоны смежные с ними секции смыкают для образования сплошной рабочей поверхности подушки пресса.

При этом выступы 20 заходят в пазы 21 стойки 14, фиксируя объемную секцию в новом положении.

Пресс работает следующим образом. В зависимости от размеров деталей обрабатываемых изделий определяется количество и порядок расположения формующих секций подушек пресса. Затем выступ 20 объемной секции выводят из паза 21 смежной секции. После этого одну или две плоские секции вертикально перемещают в нерабочую зону, а крайние объемные секции сводят к центру до смыкания внутренних боковых сторон и фиксации этих секций в плоскости формующей поверхности подушки пресса.

На образованную таким образом поверхность нижней подушки пресса 5 укладывают полуфабрикат 22 и подают приводом в зону обработки. Верхняя подушка пресса 3, образованная соответствующим образом, опускается до соприкосновения с обрабатываемой деталью изделия. Далее осуществляется увлажнение полуфабриката паром и прессование.

По окончании прессования верхняя подушка приводом поднимается в верхнее положение, а нижняя подушка 5 приводом 6 выводится из зоны обработки в зону съема и загрузки, где после сушки и стабилизации вакуумным насосом деталь 22 изделия снимается.

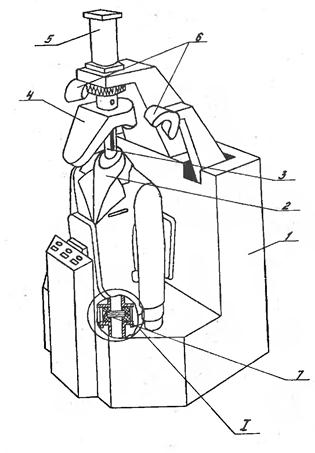

Устройство для ВТО швейных изделий

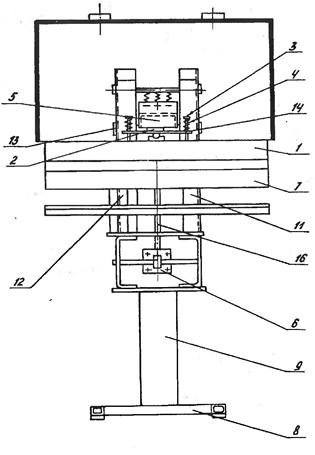

На рисунках 8 и 9 представлена конструктивная схема устройства роторного типа, позволяющая добиться высокой производительности дублирования за счет последовательной обработки, а стабильное плоское положение деталей в процессе склеивания – высокой прочности клеевого соединения.

Устройство содержит остов 1, на котором на центральной стойке 2 базируется непрерывно движущееся транспортное средство, выполненное в форме диска 3. Внутри диска находятся электронагреватели 4. В рабочих зонах диск имеет перфорацию 5. Диск несет равномерно расположенные по окружности стойки 6, на которых установлены с возможностью вертикального перемещения консольные горизонтальные кронштейны 7, несущие на концах нагреваемые прессующие элементы 8, снабженные толкателями, выполненными в виде роликов 9, 10.

Кронштейны 7 подпружинены снизу пружинами 11.

На вертикальной центральной стойке 2 выполнена кольцевая направляющая 12 с криволинейным профильным торцем 13 для перемещения по ней толкателей-роликов9 и 10 механизма прижима верхних прессующих элементов 8 к нижним, размещенным на диске 3.

Устройство содержит неподвижную закрепленную на остове 1 охлаждающую камеру 14, плотно прилегающую к нижней поверхности диска

Рисунок 8 — Устройство для ВТО швейных изделий (вид спереди)

Рисунок 9 — Устройство для ВТО швейных изделий (вид сверху)

3 и связанную с вакуумной системой 15. Диск 3 кинематически связан с приводом 16.

Устройство работает следующим образом. При включении устройства привод 16 начинает непрерывно вращать диск 3, на котором находятся нагреваемые прессующие элементы 8. Нагреватели 4 и прессующие элементы 8 нагреваются до заданной рабочей температуры.

В зоне укладки – съема на подвижный диск 3 под прессующий элемент 8 укладываются склеиваемые детали 17. Скорость вращения диска 3 устанавливается такой, при которой возможно снять обработанный и уложить очередной полуфабрикат. Далее склеиваемые детали 17 вместе с диском 3 перемещаются по кругу. При этом под действием нагревателей 4 происходит предварительный нагрев полуфабриката. В определенный момент ролики 9 и 10 накатываются на выступ криволинейного профильного торца 13 кольцевой направляющей 12. Нагретый прессующий элемент 8 опускается на обрабатываемый полуфабрикат, прессует его и нагревает до температуры, при которой происходит проникновение клея в склеиваемые материалы с последующей полимеризацией. Затем ролики 9 и 10 скатываются с выступа профиля 13, прессующий элемент 8 поднимается под действием пружины 11, а полуфабрикат проходит в это время над охлаждающей камерой 14, где посредством вакуумной системы 15 осуществляется его сушка и стабилизация. В зоне выгрузки склеенные и охлажденные детали снимаются и укладываются очередные. Цикл повторяется.

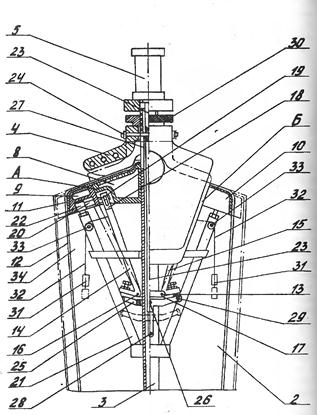

Устройство для окончательной ВТО изделий верхнего ассортимента

Представленное на рисунках 10-16 устройство содержит основание 1, опору 2, вертикальную стойку 3, воротниковую подушку 4 с приводом 5, две плечевые подушки 6 и воздухонагреватель 7.

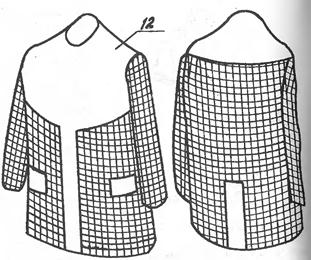

Опора 2 оснащена комбинированной оболочкой, включающей жесткую опорную и эластичную части. Жесткая часть оболочки состоит из бюста 8 и примыкающих к нему по плоскостям А и Б плечевых частей 9 10. Бюст и плечевые части представляют собой пустотелые отливки с перфорацией на рабочей поверхности для пропускания пара и воздуха. Перфорированная рабочая поверхность отливок снабжена упругим покрытием 11 для выравнивания потоков пара и воздуха по поверхности. Эластичная часть 12 оболочки представляет собой паровоздухопроницаемую камеру, выполненную из ткани по форме пиджака максимального размера. Внутри оболочки имеется шарнирно-рычажная система, связанная с подвижными плечевыми частями 9 и 10 оболочки.

Рычажная система состоит из кронштейна 13, закрепленного неподвижно на стойке 3, рычагов 14 и 15, сидящих на осях 16 и 17. Длинные плечи рычагов 14 и 15 в верхней части имеют пазы 18, в которые входят пальцы 19, закрепленные на цилиндрических направляющих 20 частей 9 и 10. На стойке

Рисунок 10 – Устройство для ВТО изделий верхнего ассортимента

Рисунок 11 – Опора устройства в разрезе

3 неподвижно закреплен опорный кронштейн 21, который в верхней части имеет цилиндрические втулки 22. Внутри стойки 3 имеется тяга 23, закрепленная на штоке пневмоцилиндра 5. В верхней части тяга 23 шарнирно связана с гладильной подушкой 4 осью 24, в нижней части тяга 23 шарнирно связана кареткой 25 с осью 26. Оси 24 и 26 проходят через пазы 27 и 28 стойки 3. Каретка 25 имеет ролики 29. В верхней части стойка 3 имеет наружную резьбу, на которую навернута регулировочная гайка 30 для установки плечевых частей 9 и 10 на размер обрабатываемого изделия.

Рисунок 11 – Электронагреваемый Рисунок 12 – Электрическая схема слой опоры включения нагревателей

Рисунок 13 – Гибкая часть опоры Рисунок 14 – Привод подушек

Рисунок 15 – Воздухонагреватель в разрезе

Рисунок 16 – Поперечный разрез нагревателей, разделенных тканой сеткой

Шарнирно-рычажный механизм каждой плечевой части оболочки имеет независимое приводное средство в виде груза 31, взаимодействующего с рычагом 14 или 15 через тросик 32, перекинутый через ролик 33 опоры 21.

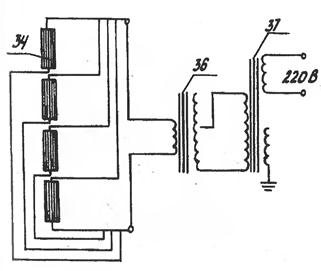

На внутренней стороне части 12 оболочки 2 расположена дополнительная оболочка, состоящая из нескольких полос 34 электронагревательной трикотажной ткани, сшитых между собой в местах В и закрепленных вверху на бюсте манекена, а внизу – на его основании. Вдоль нитей основы в трикотажном нагревателе проходят нихромовые проводники, концы которых зажаты в шинах 35. К шинам 35 подводится электроэнергия. Электронагреватели 34 параллельно подключены к понижающему трансформатору 36 и через разделительный трансформатор 37 – к сети питания. Температура нагревателя регулируется трансформатором 36. Электронагреваемый слой 34 расположен под эластичной оболочкой 12, крепится и контактирует с ней по всей поверхности в период свободного провисания последней. Оболочка нагревается посредством контакта с нагревателем и при прохождении сквозь нее пара и горячего воздуха имеет температуру, не позволяющую пару конденсироваться.

Гибкая часть 12 оболочки имеет участки с меньшим аэродинамическим сопротивлением в области плеч, воротника, лацканов, груди, карманов и шлицы изделия по сравнению с остальной поверхностью. Такая конструкция позволяет распределять паровоздушный поток по обрабатываемому изделию за счет увеличения аэродинамического сопротивления отдельных участков оболочки и тем самым интенсифицировать влажно-тепловое воздействие на более плотные многослойные участки пиджака.

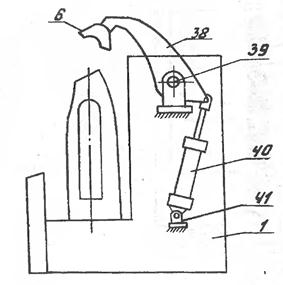

Привод каждой из двух подушек 6 включает рычаг 38, качающийся вокруг оси 39. На одном плече рычага установлена подушка, а другой шарнирно связан со штоком пневмоцилиндра 40, установленным на основании посредством кронштейна 41.

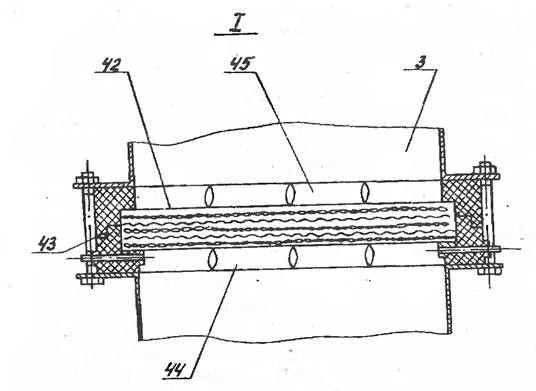

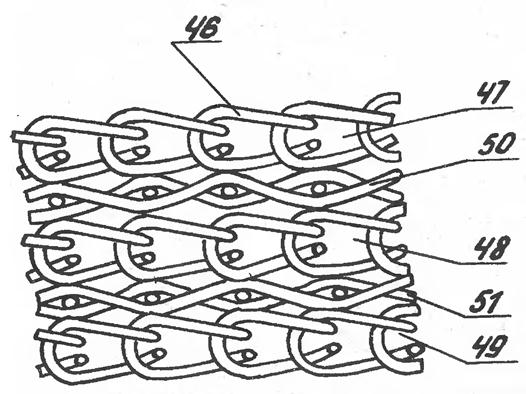

Воздухонагреватель содержит нагревательный элемент 42, размещенный в корпусе 43, состоящем из двух решеток 44 и 45, соединенных между собой и закрепленных в воздуховоде – вертикальной стойке 3. Нагревательный элемент 42 представляет собой пакет, выполненный из изолированных полиамидным лаком проводников 46 трикотажных нагревательных полотен 47, 48 и 49, разделенных между собой тканевыми сетками 50 и 51 из изолирующего материала.

Устройство работает следующим образом. Обрабатываемое изделие одевается на опору 2, расправляется и фиксируется на ней. В исходном положении шток пневмоцилиндра 5 находится в верхнем положении и удерживает в этом положении тягу 23 и через ее оси 24 и 26 подушку 4 и каретку 25. Каретка 25 роликами 29 воздействует на рычаги 14 и 15, которые через пальцы 19 и направляющие 20 прижимают части 9 и 10 к плоскостям А и Б бюста 8. Такое положение плечевых частей соответствует минимальному размеру обрабатываемого изделия. При надевании на манекен изделия большего размера части 9 и 10 необходимо развести и установить на новый размер. Для этого вращением гайки 30 по часовой стрелке смещается вниз подушка 4, которая через ось 24 увлекает за собой тягу 23 с установленной на ней внизу кареткой 25. Ролики 29 вместе с кареткой 25 опускаются вниз и освобождают рычаги 14 и 15. Последние под действием грузов 31 поворачиваются и разводят части 9 и 10 в стороны. Движение плечевой части осуществляется совместно с закрепленной на ней направляющей 20, которая скользит внутри втулки 22.

После фиксации и натяжения изделия на опоре 2 по команде оператора в автоматическом режиме осуществляется ВТО. Через опору 2 производится пропаривание изделия, сушка его горячим и стабилизация холодным воздухом. Под действием напора воздуха эластичная часть 12 оболочки раздевается и примыкает к изделию по внутренней поверхности, расправляя его. Образуется пакет оболочка-изделие с равномерным аэродинамическим сопротивлением по всех поверхности. При этом пар и паропровода поступает в нижнюю часть полой вертикальной стойки 3 к воздухонагревателю и проходит перпендикулярно плоскости нагреваемых полотен 47, 48, 49 нагреваемого элемента 42. При прохождении сквозь полотна пар омывает токонесущие проводники 46 и перегревается. Затем перегретый пар поступает в зону обработки и пропаривает изделие, увлажняя и нагревая его до заданной температуры. После чего гладильными подушками 4, 5, 6 прессуются, соответственно, воротник и плечи изделия.

Сушка всего изделия и обработка остальных участков его поверхности осуществляется нагретым до заданной температуры воздушным потоком. После окончания ВТО изделие снимается с опоры 2.

От способа увлажнения и нагрева, равномерности распределения рабочих сред, неравномерности механического давления на участки полуфабрикатов различной толщины, температурного поля, способа сушки и стабилизации, а также от их предельных значений зависят качество и производительность ВТО.

Температура ткани и ее допустимые изменения в процессе ВТО задаются температурой поверхностей рабочих органов, контактируемых с изделием.

Удельное давление задается усредненным для всей площади обработки без разбивки по участкам полуфабриката различной толщины.

Значения параметров пара, используемого для увлажнения полуфабриката, его количество и допустимые изменения задаются давлением, температурой, влагосодержанием и массой.

Количественные значения вакуума, используемого для сушки и стабилизации, задаются удельным расходом отсасываемого воздуха и перепадом статического давления.

Время увлажнения, прессования, сушки и стабилизации, соответственно, продолжительностью введения в зону обработки увлажняющей среды, механического давления рабочих органов, их теплового воздействия на полуфабрикат и транспортировки через него охлаждающей среды.

Влажно-тепловая обработка изделий

В процессе создания вещи большую часть времени занимает влажная тепловая обработка материала. Основная цель применения оборудования для ВТО — задание необходимых форм будущего изделия, придание особых форм воротникам, манжетам, разутюжка сладок. В случае ошибочного кроя влажная тепловая обработка изделия позволит утончить, удлинить или укоротить деталь.

Для закрепления требуемых размеров и формы изделия необходимо выпаривание всей влаги из ткани, для этого также применяется оборудование для ВТО.

ВТО изделия можно подразделить:

- Разглаживание изделия — придание нужной формы и объема

- Прессовка изделия

- Отпаривание изделия

Использование современного оборудования для ВТО (влажной тепловой обработки) позволит Вам сэкономить время затрачиваемое на обработку одного изделия, т.о. увеличить производительность труда и общий объем выпускаемой продукции

Компания «Трансметалл» предлагает Вам широкий ассортимент оборудования для ВТО ведущих мировых производителей:

- Парогенераторы BieffeПарогенераторы ComelПарогенераторы Kaigu

- Утюги BieffeУтюги LelitУтюги Comel

- Гладильные столы BieffeГладильные столы JuckГладильные столы Comel

Применение специализированного оборудования ВТО позволит Вам избавиться от проблем связанных с использованием утюга:

- «Засаливание» изделия

- Порча апликаций и рисунков

- Потеря объема изделия

- Невозможность разглаживания деликатных вещей

Квалифицированный персонал ООО Трансметалл поможет Вам подобрать нужное оборудование ВТО вещущих мировых брендов: Bieffe, Rotondi, Comel, Jack.

Также у Вас есть уникальная возможность сделать заказ на оборудование для ВТО не отходя от Вашего компьютера в нашем интернет магазине.

Что такое ВТО

Что такое ВТО? И почему без этого нельзя сшить качественное изделие

ВТО – это влажно-тепловая обработка, то есть процесс обработки тканей, материалов и швейных изделий с помощью специального оборудования высокой температуры, с увлажнением или без него при определенном давлении для устранения заминов, правильной технологической обработки швов, приданию определенной формы и товарного вида изделию.

Разберем это определение более подробно.

Под процессом обработки тканей и материалов подразумевается подготовка к раскрою, а именно декатировка.

Декатировка – это принудительная усадка материалов посредством увлажнения (например, паром), с последующей утюжкой. Все материалы, особенно те, в составе которых есть натуральные волокна, должны обязательно проходить этот этап, иначе после первой же стирки изделие может неприятно удивить, став на 1-2 размера меньше. Узнать о других распространённых ошибках новичков вы сможете на бесплатном вебинаре нашей школы. В некоторых случаях ткань можно просто замочить в воде, а затем высушить в расправленном виде на ровной поверхности и проутюжить, чтобы убрать все замины.

Обработка швейных изделий в процессе пошива

Многие из тех, кто только начинают свой швейный путь, возможно, и не догадываются о важности влажно-тепловой обработки в процессе создания одежды, а она составляет порядка 25% от общего времени, которое вы затрачиваете на пошив.

Подразумевается, что каждая швейная операция сопровождается влажно-тепловой обработкой: соединили детали кроя на швейной машине – и тут же отправились на утюг — и так на протяжении пошива всего изделия. Завершается процесс создания изделия также на утюге – это окончательная влажно-тепловая обработка или отутюживание. Только в том случае, если мы закрепляем каждую швейную операцию на утюге, мы получаем действительно качественное изделие.

Если вы сделаете отличную конструкцию, идеально проложите строчки, но слишком мало времени уделите межоперационной утюжке, то ваше изделие будет выглядеть непрезентабельно. Бывает и противоположная ситуация: и в конструкции есть недочеты, и швы недостаточно ровные, но ВТО сделано безупречно, и внешне изделие выглядит первоклассно.

ВТО с помощью специального оборудования

В обычных условиях мы используем бытовой утюг. Старайтесь всегда проверять, как реагирует ткань на заданную температуру утюга и на пар на небольшом кусочке. ВТО проводят при определенном давлении на обрабатываемую ткань – учитывается вес утюга и сила давления на ткань. Промышленные утюги могут весить до 8 килограмм.

Бытовой утюг и парогенератор

Если вы много шьете, то вам больше подойдет бытовой парогенератор. Он более износостойкий, нежели обычный утюг, и имеет большой резервуар для воды, что очень удобно.

Промышленный парогенератор – это не просто утюг, а целая гладильная система: гладильная доска с подогревом имеет функцию поддува и вакуума, сам утюг достаточно тяжелый и имеет мощный пар. Использование такого сложного и дорогостоящего оборудования улучшает качество изделий и скорость работы.

Утюжильная поверхность является необходимым и обязательным приспособлением. Прокладка под чехлом должна быть умеренно мягкой; можно использовать что-то из подручного – подстелить полотенце или байковое одеяло.

Правильная технологическая обработка швов и придание определенной формы изделию

Любая машинная операция должна закрепляться операцией на утюге. Рассмотрим обработку швов на примере бокового шва и вытачки на юбке.

Боковой шов и вытачка на юбке (образцы)

Для того, чтобы придать форму боковому шву, нам потребуются специальные приспособления: универсальная колодка и подушечки для влажно-тепловой обработки. Последние легко сделать самостоятельно – внутри опилки из лиственных пород, сверху – бязь. Универсальную колодку может частично заменить подрукавная колодка. Приутюживаем швы на ребро – то есть без какого-то определенного направления – и остужаем с помощью подушки. Чтобы задать направление, располагаем шов изделия четко по скругленной поверхности колодки и разутюживаем – это делается для того, чтобы он стал площе. Остужаем. Потом заутюживем, если это необходимо, в нужную сторону. Использовать подушку просто необходимо при работе с синтетическими материалами, которые плохо поддаются обработке.

Остужаем обработанный паром шов с помощью подушки-булочки

Для работы с вытачкой нам нужна округлая поверхность. Универсальную колодку с помощью большой подушечки превращаем в колодку типа «кабанчик». Приутюживаем вытачку на ребро и после этого заутюживаем на нужную сторону. Размещаем образец на скругленной поверхности и круговыми движениями с паром убираем образовавшийся пузырек, остужаем. Утюжку на лицевой стороне делаем только через проутюжильник. Совет: если запас вытачки отпечатывается на лицевой стороне, то можно его проложить листом бумаги или картонкой.

Круговыми движениями с паром убираем пузырек внизу вытачки

Все недошитые детали важно аккуратно хранить – вешать на вешалку или манекен, складывать в специальный чехол для одежды, чтобы они не мялись.

Что необходимо иметь для ВТО

Для ВТО существует множество приспособлений: универсальная колодка, подушка-булочка, большая подушка-окорок, подушка для утюжки рукавов и брючин. Для тех, кто работает с нижним бельем, приспособлений понадобится больше: чашка, комбигрудь, рельеф. Удобная вещь рукавица для ВТО – какие-то операции можно выполнять прямо на руке, но очень осторожно – можно обжечься!

Rолодка, утюжок, рукавица, чашка, комбигрудь, рельеф

Вместо «булочки» можно использовать деревянный утюжок. Большинство из этих приспособлений можно сделать своими руками. В ход могут идти любые подручные средства – деревянные линейки, кухонные лопатки, книги, которые не жалко.

Что нужно обязательно иметь: окорок большой, подушка-булочка, рельеф, подушка-рукав.

Окорок большой, подушка-булочка, рельеф, подушка-рукав.

В хозяйстве обязательно пригодится карандаш для чистки утюга. При работе с синтетическими материалами, флизелинами и дублеринами, а также чтобы не оставлять блеск на тканях, при работе с лицевой стороной изделия используйте проутюжильник – небольшой отрез светлой однотонной ткани, обработанный по периметру на оверлоке. Пульверизатор также будет не лишним – для сбрызгивания особо капризных заломов на ткани.

Источник https://studopedia.ru/2_40600_sovremennoe-oborudovanie-dlya-vlazhno-teplovoy-obrabotki.html

Источник https://www.transmetall.ru/articles/?ID=526720

Источник https://wanttosew.ru/blog/chto-takoe-vto/