Покрытие для литейного оборудования

ПРОТИВОПРИГАРНЫЕ ПОКРЫТИЯ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ФОРМ И СТЕРЖНЕЙ ИЗ ХТС, ПРИМЕНЯЕМЫХ ПРИ ЛИТЬЕ МАГНИЕВЫХ СПЛАВОВ (обзор)

Рассмотрены противопригарные защитные покрытия, предотвращающие налипание материала формы на металлическую поверхность отливки, что обеспечивает ее легкое извлечение. Основной задачей противопригарного покрытия является снижение пригара формы или стержня к отливкам. Для этого используют материалы на водной или спиртовой основе. Краски для форм и стержней из холодно-твердеющих смесей содержат склеивающие добавки и огнеупорные компоненты, что позволяет увеличить прочность рабочей поверхности и снизить осыпаемость форм и стержней. Наносятся покрытия с помощью кисти или пульверизатора, стержни окрашиваются в один слой, а формы в зависимости от массы отливки – в несколько слоев.

Ключевые слова: магниевые сплавы, противопригарные покрытия, водные покрытия, самовысыхающие покрытия, наполнители, связующие компоненты, magnesium alloys, non-stick coatings, aqueous coatings, self-drying coatings, fillers, binding components.

Введение

В связи с повышением требований к отливкам из литейных магниевых сплавов, применяемых в изделиях авиационной, космической, военной и других отраслях, большое внимание стали уделять не только прочностным характеристикам, но и качеству поверхности изготавливаемых отливок. Поскольку в настоящее время проявляется большой интерес к магниевым сплавам, предприятия на территории России, стран СНГ и за рубежом начали активно оснащать свои производственные цеха современным оборудованием для литья отливок из магниевых сплавов традиционным методом, литья под низким давлением и изготовления форм и стержней из холодно-твердеющих смесей (ХТС).

Одним из основных недостатков отливок, получаемых литьем в ХТС, является пригар, который появляется из-за сильного нагрева поверхности формы, в результате чего смола, входящая в состав формы, выгорает и происходит разупрочнение формы. Металл, смачивая форму, частично проникает в поры и тем самым разрушает ее. Противопригарные покрытия играют важную роль при изготовлении отливок из литейных магниевых сплавов. Они применяются при формовке для уменьшения пригара формы и стержней к отливке. Эти покрытия содержат склеивающие вещества и огнеупорные добавки, увеличивая поверхностную прочность.

Противопригарные покрытия в основном представляют собой суспензию – дисперсные структуры, которые включают: огнеупорный наполнитель (основа), связующее, суспензирующее вещество, растворитель (вода или органическая жидкость) и вспомогательные компоненты, обеспечивающие получение систем с заданными технологическими свойствами. После нанесения покрытий процесс формирования защитного слоя заключается в переходе жидкообразной системы в твердое состояние.

Покрытия образуют на формах и стержнях покровный слой, который проникает в смесь и обеспечивает поверхностное упрочнение формы, уменьшая тем самым ее поверхностную деформацию и газопроницаемость.

При изготовлении толстостенных отливок применяют противопригарные покрытия в виде паст или натирок, которые создают защитный слой толщиной до 5 мм.

Работа выполнена в рамках реализации комплексного научного направления 10.10. «Энергоэффективные, ресурсосберегающие и аддитивные технологии изготовления деформированных полуфабрикатов и фасонных отливок из магниевых и алюминиевых сплавов («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [1–5].

Характеристика и основные технологические свойства

противопригарных покрытий

В зависимости от типа отверждения, противопригарные покрытия можно разделить на три группы.

1. Затвердевающие при сушке с повышенной температурой (как правило, в таких покрытиях растворителем является вода).

2. Самовысыхающие покрытия, содержащие в своем составе летучий растворитель, – в результате испарения образуется пленка.

3. Самотвердеющие водные системы – затвердевание и упрочнение таких покрытий происходит в естественных условиях путем химических реакций.

Для защиты отливок из магниевых сплавов при литье в ХТС чаще всего используют второй тип покрытий.

Основными технологическими свойствами покрытий являются плотность и вязкость – от этих свойств зависит качество, равномерность нанесения и толщина покрытия [6].

Объемная концентрация наполнителя зависит от плотности отдельных компонентов и их соотношения. Наименьшее значение плотности покрытия обусловлено его способностью создавать на формах и стержнях сплошной противопригарный слой минимальной толщины, при максимальном значении плотности покрытие приобретает консистенцию пасты [7]. Рабочую плотность для каждого покрытия устанавливают в производственных условиях с учетом способа окраски и требований к защитному слою, создаваемому на формах (стержнях).

Вязкость характеризует способность суспензий к деформации в процессе окраски. От показателя вязкости в значительной степени зависят кроющая способность покрытий, равномерность и толщина создаваемого защитного слоя [8].

Основные наполнители и связующие компоненты

противопригарных покрытий

Наполнители являются противопригарной основой покрытий. Как правило, они представляют собой порошкообразные полидисперсные материалы. От дисперсности и гранулометрического состава наполнителей зависят свойства покрытий. В качестве наполнителей для приготовления покрытий используют: графит, тальк, цирконовый концентрат и дистенсиллиманитовый концентрат. Поскольку наполнители способны к накапливанию влаги, которая снижает их сыпучую способность, иногда определяют удельную поверхность наполнителей, которая позволяет определить воздухопроницаемость порошкового наполнителя [9].

При изготовлении противопригарного покрытия также применяют такие наполнители, как цирконовый и дистенсиллиманитовый концентраты. Цирконовый концентрат обладает высокой огнеупорностью и имеет хорошую теплопроводность, что способствует более быстрому охлаждению металла и кристаллизации отливок в форме. Концентрат получают путем перемола цирконовых песков. Дистенсиллиманитовый концентрат относится к алюмосиликатным минералам. При изготовлении противопригарных покрытий для литья магниевых сплавов используют наполнитель марки КДСП, который получают при переработке рутила и циркона. Дистенсиллиманитовый концентрат обладает хорошей огнеупорностью при повышенных температурах – свыше 1500°С [10].

Связующие компоненты, используемые в покрытиях, также играют важную роль в образовании противопригарных покрытий. Связующие при переходе из жидкого состояния в твердое образуют поверхностную пленку, которая твердеет в результате: химической реакции, при тепловом воздействии или в результате естественного испарения. В табл. 1 представлены основные связующие, используемые при изготовлении противопригарных покрытий для форм и стержней из ХТС, используемых при литье магниевых сплавов [11].

Связующие компоненты противопригарных покрытий

Продукт взаимодействия поливинилового спирта и масляного альдегида

Порошок белого цвета с влажностью не более 3%, применяется для самовысыхающих покрытий

фенолов и формальдегида

Порошок или крошка от светло-желтого до темно-коричневого цвета, применяется в самотвердеющих покрытиях

Натриевое жидкое стекло

Водный раствор силикатов натрия

Вязкая жидкость желтого или серого цвета, применяется в самотвердеющих покрытиях

Использование связующих в покрытиях не на водной основе без растворителей невозможно, в качестве растворителей используют спирт, ацетон и др. Основным параметром растворителей является скорость растворения наполнителей и связующих. Для получения однородного состава противопригарного покрытия требуется длительное время, при этом используют различные мешалки для интенсивного перемешивания. Наименее вредным из растворителей является этиловый спирт, который широко применяется для связующих [12].

Не менее важными компонентами являются поверхностно-активные вещества, которые вводят в композицию для улучшения смачиваемости наполнителя. Введение этих компонентов способствует получению однородной суспензии и увеличивает проникающую способность покрытия в смесь, что делает поверхность формы более прочной. Очень важно соблюсти дозировку этих поверхностно-активных компонентов, так как иначе будет образовываться большое количество пены, что негативно скажется на процессе нанесения противопригарного покрытия [13].

Виды противопригарных покрытий для форм из ХТС,

применяемых при литье магниевых сплавов

Основными составляющими при выборе состава противопригарного покрытия являются марка литейного сплава, масса изготавливаемых отливок и особенности формовочных смесей. В зависимости от оснащения технологическим оборудованием и производственных условий цехов выбирают противопригарное покрытие и технологию его нанесения. В настоящее время многие предприятия еще используют песчано-глинистые формы, для которых подходят покрытия на водной основе и сушка которых происходит при термическом воздействии на них [14].

Водные покрытия выпускают в больших объемах и поставляют на предприятия в виде порошкообразных композиций, содержащих в своем составе все необходимые компоненты (наполнитель, связующее, различные суспензирующие вещества и различные технологические добавки), которые в дальнейшем разводят водой до определенной плотности. В табл. 2 представлены самые распространенные водные покрытия, которые поставляют централизованно и используют при окраске форм из песчано-глинистых смесей.

Водные покрытия также имеют недостаток – при термическом воздействии образуются поверхностные пленки, которые в некоторых случаях отверждаются не полностью, что в дальнейшем может привести к образованию в отливках газовых раковин и незаливов. При формировании защитного слоя вода частично остается в слое, поэтому такой способ отверждения очень длительный. Время удаления влаги из покрытия в значительной степени зависит от температуры и влажности в помещении цеха. Несмотря на недостаток при оптимальных условиях нанесения (время отверждения и выстаивания, качество поверхности форм) покрытия обеспечивают свои защитные противопригарные свойства [15].

Противопригарные покрытия для окраски форм

Форма поставляемого покрытия

Рекомендуемая плотность при

разведении, кг/м 3

Графит, кварц пылевидный

Самовысыхающие покрытия изготавливают в виде уже готовых к использованию суспензий с различными наполнителями, покрытия используют для нанесения на формы и стержни из ХТС. Покрытия этого типа не нуждаются в длительном термическом высушивании и долгом выстаивании. Поскольку в составе этих противопригарных покрытий находятся растворители, время высыхания и выстаивания значительно снижается. В табл. 3 представлены составы самовысыхающих покрытий, применяемых при литье отливок из цветных металлов. При использовании в составе покрытий поливинилбутираля, для повышения термостойкости иногда добавляют кремнийорганические смолы.

Помимо противопригарных покрытий на водной основе и самовысыхающих покрытий изготавливают пасты (затирки). Пасты применяют при изготовлении форм и стержней, их наносят, как правило, вручную. Используют пасты на несложных поверхностях, в местах, наболее подверженных разрушающему действию жидкого металла, и на стыках форм из ХТС, чтобы предотвратить протекание металла. Для защиты форм и стержней из ХТС для литья магниевых сплавов в составе покрытий используют огнеупорную глину, тальк, графит и цирконовый концентрат [16].

Основные компоненты покрытий

Содержание компонентов, % (по массе), в смеси

Растворитель АПК и этиловый спирт

Плотность покрытия, кг/м 3

Изготовление и нанесение покрытий на формы и стержни из ХТС

для литья магниевых сплавов

Противопригарные свойства покрытий зависят не только от состава, но и от технологии их изготовления. При изготовлении покрытий очень важно использовать максимально измельченные сухие компоненты, чтобы в дальнейшем избежать комкования и неоднородности наполнителя, так как у исходных компонентов наблюдается склонность к впитыванию влаги. Очень важна интенсивность смешения компонентов. При изготовлении самовысыхающих покрытий сыпучие вещества изначально смешивают с незначительным количеством растворителя, затем добавляют наполнитель и разбавляют оставшимся растворителем. Покрытия на водной основе можно готовить в два этапа: сначала смешивают сухие компоненты с небольшим количеством воды и перемешивают до образования пасты, затем разводят водой до получения необходимой плотности. На предприятиях-изготовителях и в литейных цехах при изготовлении применяют лопастные мешалки с частотой вращения до 200 оборотов в минуту. Использование таких мешалок существенно снижает время изготовления противопригарных покрытий [17].

Способ нанесения противопригарных покрытий очень важен для их формирования, так как от этого зависит качество получаемых отливок. В производственных цехах для нанесения покрытий используют пульверизаторы и кисти, а также наносят их с помощью окунания. Покрытия на формы и стержни для тонкостенных отливок массой до 400 кг обычно наносят в один слой, для более габаритных отливок – в 2–3 слоя. Как правило, плотность первого слоя должна быть ниже последующих слоев. В случае мелкосерийного производства покрытия наносят кистью, не рекомендуется проводить кистью по одному и тому же месту при нанесении нескольких слоев покрытий – каждый слой нужно просушить, прежде чем наносить последующий. При нанесении покрытий с помощью пульверизатора необходимо подобрать нужную плотность напыляемой краски, так как слишком густые покрытия не будут напыляться на поверхность форм и стержней. Очень важно равномерное распыление противопригарного покрытия – особенно качественно необходимо прокрашивать не только рабочую поверхность форм, но также и литниковую часть. Недостатком данного метода является повышенный расход противопригарной краски за счет потерь при окрашивании. На рисунке показана форма из ХТС до нанесения покрытия и с нанесенным с помощью пульверизатора противопригарным покрытием (3 слоя).

Форма из холодно-твердеющей смеси без покрытия (а) и с противопригарным покрытием (б)

Для получения отливок, отвечающих повышенным требованиям к качеству поверхности, в европейских странах также используют цирконовые и графитовые покрытия на водной или спиртовой основе. В России в связи с поставленной задачей, направленной на импортозамещение и повышение конкурентоспособности отечественной литейной продукции, на первое место выходит выпуск отливок не только с повышенными механическими свойствами, но и с качественной поверхностью, поэтому особое внимание уделяют изготовлению и нанесению отечественных противопригарных покрытий.

При контроле состояния поверхности и внешнего вида, отливки из магниевых сплавов оценивают на соответствие чертежу, проверяют наличие внешних дефектов – газовых раковин, пригара. Контроль отливок в производстве разделяют на группы. Первая группа – отливки без особых видимых дефектов, т. е. годные после внешнего осмотра. Ко второй группе относятся отливки с незначительными дефектами, которые легко исправить подручными инструментами в цехах. Третья группа – оливки с дефектами, требующими доработки и исправлений по указанию технолога цеха. Четвертая группа – отливки с явными дефектами, требующими подварки и исправления брака, ремонт таких отливок производится только на усмотрение технолога цеха. Пятая группа – это неисправимый брак [18].

Заключения

Использование защитных покрытий для форм и стержней из ХТС является важной составляющей при изготовлении отливок из магниевых сплавов. Поскольку в производственных цехах в настоящее время активно используют краски, которые наносят с помощью пульверизатора, можно выделить этот метод нанесения как основной. В современном литейном производстве происходит переход от изготовления песчано-глинистых форм к формам и стержням из ХТС, для которых подходят самовысыхающие противопригарные покрытия на спиртовой основе, поэтому эту группу покрытий можно считать основной. Преимущество самовысыхающих покрытий перед остальными группами покрытий в том, что значительно меньше времени требуется для полного высыхания, что увеличивает производительность отливок.

Недостатки противопригарных покрытий практически отсутствуют, но некачественное покрытие может получится при несоблюдении процентного состава краски и технологии нанесения краски на форму.

Способ нанесения противопригарных покрытий очень важен для получения качественной поверхности на отливке, что значительно снизит трудозатраты и время на устранение дефектов, а также скажется на повышении производительности.

Противопригарные покрытия в литейном производстве

Оболочковые формы или стержни имеют высокую газотворную способность. Это определяется свойствами синтетических связующих, которые входят в состав песчано-смоляных смесей. Газы, выделяющиеся из форм и стержней, являются основной причиной образования газовых дефектов в отливках. Чтобы устранить этот дефект, поверхности форм и стержней окрашивают или покрывают специальными натирками.

Малогазопроницаемые и малогазотворные покрытия в виде краски или натирки, наносимые на поверхности формы или стержня, препятствуют проникновению газов из формы или стержня в жидкий металл и тем самым предотвращают образование дефектов газового происхождения. Одновременно такая краска выполняет функцию и противопригарного покрытия.

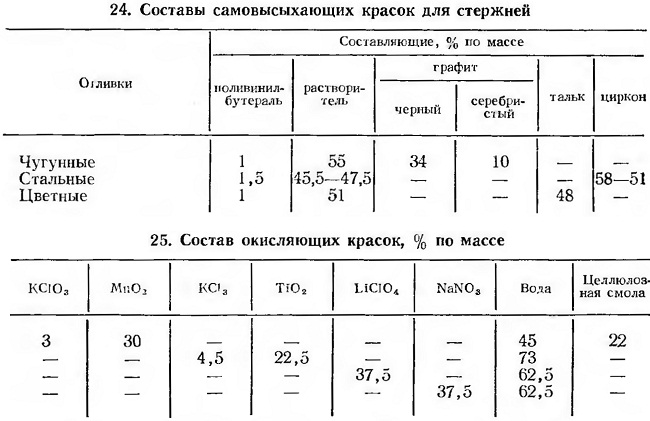

В состав красок и натирок входят мелкодисперсные огнеупорные материалы (тальк, графит, маршалит, циркон и др.), которые закрывают поры оболочковой формы или стержня и снижают газопроницаемость окрашенных поверхностей. Наиболее оптимальными составами красок являются самовысыхающие, которые изготовлены на основе поливинилбутеральнон смолы ПВБ (ГОСТ 9439—73). Составы самовысыхающих красок для стержней приведены в табл. 24.

В качестве натирок для мелких ответственных стержней используют пасту, содержащую в % по массе серебристого графита— 63,5; глины огнеупорной (молотой)—3,7; сульфитноспиртовой барды — 4,7; связующего 4ГУ—1,6; воды — 26,5.

При использовании оболочковых форм и стержней, изготовленных из сухих песчано-смоляных смесей на связующем ПК-104, смоле 18 или смоле 104«К», наблюдаются специфические дефекты газового происхождения и явления вторичного науглероживания поверхности стальных отливок. Для устранения этого дефекта применяют специальные составы сильно окисляющих красок, компоненты которых при температуре заливки металла разлагаются, выделяя кислород. Выделяющийся кислород вступает во взаимодействие с окисью углорода, в результате чего изменяется атмосфера вокруг отливки. В табл. 25 приводятся некоторые составы окисляющих красок.

Окисляющую краску наносят на поверхность формы или стержня кистью или пульверизатором с последующей подсушкой на воздухе.

ПРОТИВОПРИГАРНЫЕ ДОБАВКИ И ПОКРЫТИЯ ЛИТЕЙНЫХ ФОРМ

Качество литой поверхности во многом определяет качество и свойства отливок. При улучшении качества поверхности повышается точность отливок, сокращается трудоемкость очистных работ, улучшается обрабатываемость, уменьшаются припуски на механическую обработку.

Формирование поверхности отливок – сложный процесс, определяемый физико-химическим взаимодействием оксидов металла и формы, температурным режимом и габаритами отливки, газовым режимом и термическими напряжениями в литейной форме. В результате этого сложного вероятностного процесса формируется литая поверхность с той или иной степенью шероховатости.

Качество поверхности отливки оценивается по шероховатости, наличию поверхностных дефектов в виде пригара, наростов, плен, ужимин и т.д.

Пригар представляет собой слой формовочной или стержневой смеси, прочно удерживаемый на поверхности отливки и резко ухудшающий поверхность отливки. Различают три вида пригара: механический, химический, термический.

Механический пригар. В результате внедрения сплава в поры формы возникает механический пригар. Факторами, влияющими на внедрение металла в поры формы, являются металлостатический напор и капиллярное давление, газовое давление в форме и глубина прогрева формы до температуры плавления внедряющихся в форму струек металла.

При заполнении формы жидким металлом происходит так называемое «захолаживание» металла с образованием твердой корки. По мере прогрева литейной формы до температуры плавления сплава, что характерно для толстостенных отливок, корка разогревается и струйки могут продвигаться в поры литейной формы. Следует отметить, что возникающий при этом пригар чаще встречается на крупных отливках, у которых в течение более длительного времени, чем в случае мелких и средних отливок, происходит взаимодействие жидкого металла с литейной формой и, следовательно, на большую глубину прогревается форма.

Химический пригар. В результате реакций между оксидами металла и формы, которым способствуют высокие температура плавления и реакционная способность образующихся оксидов металла, на поверхности проявляется так называемый «химический пригар». Одной из радикальных мер его предупреждения является использование химически инертных по отношению к оксидам металла формовочных материалов, таких, как циркон, дистенсиллиманит, хромит и т. п. Химический пригар характерен лишь для сплавов с высокой температурой плавления, например для стали и чугуна.

В процессе взаимодействия оксидов металла и формы может возникать трудноотделимый и легкоотделимый пригарный слой.

Если между металлом отливки и пригарной коркой возникает слой оксидов железа оптимальной толщины (для жидкостекольных смесей он составляет 100 мкм), то пригарная корка легко отделяется от металла по этому слою. Так, на толстостенных стальных отливках, полученных в жидкостекольных формах без применения покрытий, образуется легкоотделимый пригар, поскольку сталь легко окисляется и пригарная корка содержит большое число оксидов. На чугунных отливках получается трудноотделимый пригар.

Термический пригар. При заливке металла вследствие низкой огнеупорности формовочных материалов происходит оплавление поверхности формы с образованием термического пригара на отливке, который легко отделяется от поверхности отливок в виде толстой «шубы».

Описанные три вида пригара в чистом виде практически не встречаются, так как формирование отливки протекает в условиях совместного действия давления металла, его температуры и химического взаимодействия с формой.

По современным представлениям образование пригара происходит следующим образом. Как правило, заливаемый металл не смачивает кварцевый песок, но реагирует с кислородом воздуха. Оксиды образуются в большей степени на поверхности контакта металл–форма. Оксиды в виде жидких масс смачивают кварцевые зерна смеси, при этом облегчается их внедрение в поры смеси под действием давления (напора) металла, капиллярного давления и давления газа в полости формы. Внедрившаяся в поры струйка металла, покрытая пленкой оксидов, во-первых, вступает в химическое взаимодействие с частицами кварца, во-вторых, быстро охлаждается и, затвердевая, останавливается. Дальнейшее ее продвижение зависит от степей прогрева формы. При нагреве струйки выше температуры ликвидуса металла, возможно некоторое увеличение глубины ее внедрения. Практически во всех технологических мероприятиях по уменьшению пригара используются описанные ранее представления образовании пригара. Во-первых, стремятся к минимальному размеру пор; во-вторых, обеспечивают несмачивание формовочной смеси металлом и его оксидами; в-третьих, создают восстановительную атмосферу, препятствующую протеканию окислительных реакций; в-четвертых, обеспечивают быстрое затвердевание струек металла подбором более теплопроводного материала. Наконец, в-пятых, обеспечивают быстрое окисление внедрившихся струек, что приводит к потере ими прочности и легкому отделению пригара.

Для предотвращения пригара на чугунных отливках в формовочную смесь вводят каменноугольную пыль, мазут и другие углеродистые добавки.

Противопригарное действие каменного угля и других углеродистых добавок связывают с созданием в полости формы восстановительной атмосферы и образованием пиролитического («блестящего») углерода при температуре 600 °С. Восстановительная атмосфера препятствует протеканию окислительных реакций, пиролитический углерод оседает в виде прочной пленки на зернах кварца, которая не смачивается ни металлом, ни его оксидами и затрудняет внедрение металла в поры формовочной смеси.

В составе единой формовочной смеси следует использовать угли, содержащие 25… 35 % летучих и дающие выход блестящего углерода не ниже 10 %. На автоматических линиях для увеличения газопроницаемости и прочности в зоне конденсации применяется гранулированный уголь с размером частиц 0,160…0,315 мм и их содержанием в добавке до 65… 85 %. При машинной формовке допустимо использовать каменный уголь более тонкого помола – не менее 0,063 мм.

Из-за недостатков, связанных с применением каменного угля, (низкий выход блестящего углерода, ухудшение условий труда и т.п.), изыскиваются другие материалы (например, пеки, битумы), в том числе жидкие углеродсодержащие добавки (эмульсионные масла, синтетические полимеры), отличающиеся более высоким выходом блестящего углерода (более 40 %). Противопригарные добавки содержат 3… 6 % молотого каменного угля или 1,6…2,0 % синтетических композиций, или 0,75…2,00 % жидких углеродсодержащих материалов.

Для предотвращения пригара на стальных отливках с толщиной стенки до 50 мм в смесь вводят мелкодисперсные огнеупорные добавки, например пылевидный кварц (маршаллит), который, уменьшая поры смеси, препятствует внедрению струек металла в них.

Для отливок с толщиной стенок более 50 мм используются смеси с высокими показателями теплопроводности и теплоаккумуляции, например, в облицовочных смесях используют вместо кварцевых песков цирконовые пески.

При введении в смесь щелочи или мочевины образуются вязкие массы эвтектического состава, эти массы заполняют поры, предотвращая внедрение оксидов металла в поры литейной формы.

При изготовлении отливок из алюминиевых сплавов используют мелкозернистые пески и сильно уплотняют смесь, что уменьшает размер пор. В случае получения отливок из магниевых сплавов используют гидроксид бора В(ОН)3 (тривиальное название борная кислота»), сульфитную серу, препятствующие окислению и воспламенению магниевых сплавов.

Противопригарные покрытия. Для предотвращения пригара на поверхности отливок используют припылы, пасты и краски. В качестве припылов для стального литья применяют: маршалит, дистенсиллиманит; для чугунного литья – графит; для цветного литья – тальк. Для покрытия поверхностей крупных литейных форм используют пасты, изготовленные на основе припылов.

Наибольшее распространение получили краски, которые представляют собой суспензии – дисперсные структуры, включающие огнеупорный наполнитель (основу), связующее, специальные добавки и растворитель. В качестве огнеупорной составляющей как основы красок используют по видам сплавов те же минералы, что и в припылах. В качестве связующих в красках широко используются неорганические и органические материалы. В качестве неорганических связующих используются (глина, жидкое стекло). В свою очередь, различают три класса органических связующих в зависимости от температуры их термодеструкции. При разработке термостойких покрытий предпочтение следует отдавать связующим с температурой термодеструкции 180…250 °С и кремнийорганическим смолам с температурой термодеструкции 250… 500 °С (полифенилсиликсоновая – Ф-1, полиметилсиликсоновая – КМ-9к).

Специальными добавками в красках являются добавки, повышающие седиментационную устойчивость, и добавки антисептиков, препятствующих брожению органических веществ и выделению запахов.

Действенным способом повышения седиментационной устойчивости литейных красок является увеличение вязкости жидкой фазы путем введения стабилизирующих веществ (стабилизаторов). Стабилизаторы представляют собой вещества, сильно набухающие и создающие коллоидные растворы повышенной вязкости. Для водных красок наилучшим не только связующим, но и стабилизатором является глина (бентонит). Содержание глины в составе краски не должно быть больше 3… 4 %. Избыток глины вызывает растрескивание покрытия. В качестве стабилизаторов неводных красок используют: полиизобутилен, клей резиновый, бентоны – органические бентониты, полученные путем обработки глин соединениями аминов.

В качестве антисептиков в красках для предотвращения брожения органических добавок используют формалин технический, изопропиловый спирт, салициловую кислоту и бензонат натрия.

В качестве растворителя в литейных красках применяют воду и различные органические растворяющие вещества. К основным характеристикам растворителей относятся: растворяющая способность, температура кипения, скорость испарения, взрывоопасность, токсичность. Растворяющую способность, например, оценивают по вязкости растворов с одинаковой концентрацией растворенного вещества: чем ниже вязкость, тем активнее растворитель. Наибольшей активностью обладают ацетон и спирты, наименьшая растворяющая способность у углеводородов (бензина, керосина, уайт-спирита).Практический интервал кипения, при котором растворитель может быть использован в быстросохнущих красках, находится в пределах 55…85 ºС.

Краски, выпускаемые промышленностью, имеют специальные обозначения: водные краски для стального литья – СТ-1, СТ-2, СТ-3 (от слова «сталь») (в их составе пылевидный кварц, декстрин, патока, сульфитно-спиртовая барда, стабилизатор бентонит), ЦБ (цирконобентонитовая), СБ (силлиманитобентонитовая), МБ (магнезитобентонитовая). Для чугунного литья выпускается водная краска ГБ (графитобентонитовая), для цветных сплавов – водная краска ТБ (талькобентонитовая).

Водные краски после нанесения на поверхность форм и стержней обязательно должны подвергаться сушке. Самовысыхающие краски упрочняются после определенной выдержки окрашенных стержней на воздухе или при поджигании краски.

Приготовление красок из паст в литейном цехе ведется путем их растворения до необходимой плотности. На поверхность форм и стержней краски наносят кистью, посредством окунания или из пульверизатора.

Источник http://viam-works.ru/ru/articles?art_id=1193

Источник https://www.liftspas.ru/read/11/51-protivoprigarnye-pokrytiya-v-litejnom-proizvodstve.html

Источник https://extxe.com/383/protivoprigarnye-dobavki-i-pokrytija-litejnyh-form/