Типы станков с ЧПУ и их применение в промышленности

Станки с ЧПУ — это электромеханические устройства, которые могут манипулировать инструментами по разному количеству осей, обычно по 3-ем или 5-ти осям с высокой точностью, реагируя на команды из компьютерной программы.

Типы станков с ЧПУ классифицируются в соответствии с двумя производственными процессами: субтрактивным производственным процессом (subtractive — «вычитание») и аддитивным производством (additive — «добавление»).

Субтрактивный производственный процесс

Станки с ЧПУ, использующие субтрактивные методы производства, используют инструменты для удаления слоев материала с заготовки, обычно известной как заготовка или заготовка, для преобразования их в желаемый готовый продукт.

Аддитивный производственный процесс

Станки с ЧПУ, основанные на аддитивном методе производства, используют материал, из которого должен быть изготовлен желаемый продукт, вместо инструмента для удаления материала. При аддитивном производстве слои материала добавляются до тех пор, пока не будет получен желаемый готовый продукт.

Теперь, когда мы знаем два производственных процесса, давайте посмотрим на различные типы станков с ЧПУ и их применение на основе этих двух производственных технологий.

Типы станков с ЧПУ

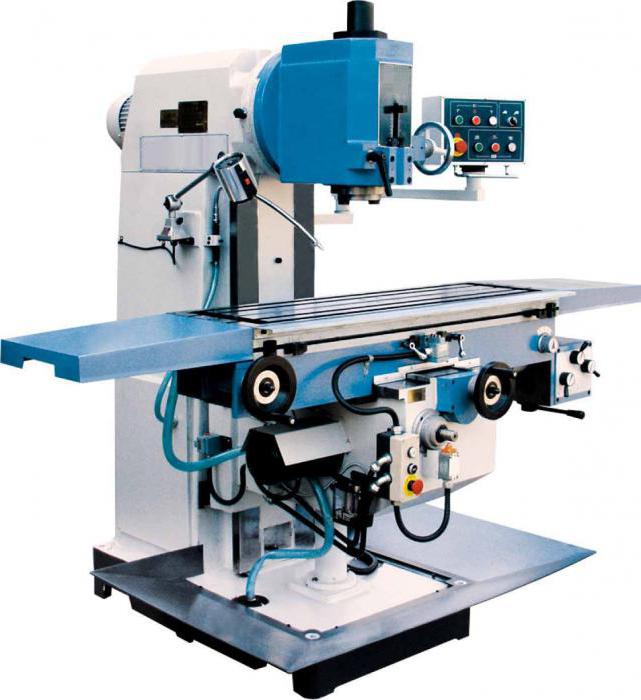

Фрезерный станок с ЧПУ

Фрезерные станки с ЧПУ чаще всего используются на производственных станках, в которых используются вращающиеся многоточечные встроенные инструменты для сверления и резки.

Фрезерные станки работают над программированием, используемым для них, на основе G-кодов или других кодов, созданных с использованием программного обеспечения CAM (автоматизированное производство), чтобы направлять инструменты для сверления или резки материала. Базовые фрезерные станки с ЧПУ состоят из трехкоординатной системы (X, Y и Z), многие современные фрезерные станки также используют дополнительные оси.

Преимущества фрезерного станка с ЧПУ:

- Точность

- Быстрое вращение

- Индивидуальность обработки

- Совместимость материалов

- Масштабируемость

Токарный станок с ЧПУ

Токарные станки с ЧПУ отличаются своей способностью резать детали в круговом направлении с помощью сменных инструментов. Резания на токарных станках с ЧПУ выполняются с исключительной точностью и высокой скоростью. Материал закреплен на шпинделе, который вращается с высокой скоростью, и прижимается к резьбовому инструменту, который придает ему желаемую форму. Базовый токарный станок состоит всего из двух осей (X и Z), что делает его меньше и компактнее. Точно так же, как и фрезерные станки с ЧПУ, токарные станки могут работать с G-кодами или уникальными проприетарными кодами.

Преимущества токарного станка с ЧПУ:

- Снижает затраты времени

- Низкие эксплуатационные расходы

- Легкое обновление

Станок плазменной резки

Машина для плазменной резки, как следует из названия, использует мощный плазменный резак для резки материала. Плазменные резаки в основном используются для резки металлических листов или пластин, но могут также использоваться для резки других материалов. Комбинация сжатого газа и электрической дуги используется для генерации плазмы для достижения необходимой скорости и тепла, необходимого для резки металла.

В отличие от электросварочных аппаратов, которые могут достигать температуры до 10 000 градусов по Фаренгейту, плазменные горелки могут достигать температуры до 50000 градусов по Фаренгейту.

Преимущества машины плазменной резки:

- Высокая скорость резания

- Широкая зона резки

- Более высокая площадь среза

- Может резать под водой

- Высокое качество резки

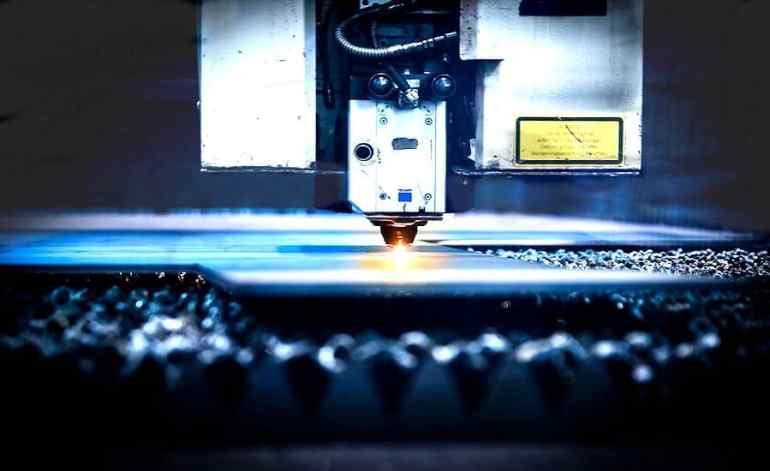

Станок для лазерной резки

Станки для лазерной резки с ЧПУ работают так же, как плазменные станки, в том смысле, что оба они используют бесконтактный термический процесс изготовления, подходящий для металлических и неметаллических материалов.

Станки для лазерной резки используют лазерный луч высокой мощности вместо плазменной горелки для резки материалов. Эти мощные лазерные лучи фокусируются на материале с помощью лазерной оптики. Высокая интенсивность лазерного луча достигается за счет сжатия высокореактивных газов в герметичном контейнере.

Три распространенных типа лазеров — это СО2-лазер, иттрий-алюминиево-гранатовый лазер и волоконный лазер. CO2 и YAG-лазер имеют аналогичную конструкцию, но имеют разное применение.

Применение различных лазеров:

CO2 лазер

CO2-лазер бывает двух уровней мощности: высокий уровень мощности и низкий уровень мощности. CO2-лазер с низким уровнем мощности используется для гравировки, в то время как высокий уровень мощности используется для сварки и резки из-за их разумно более низкой стоимости.

YAG лазеры

YAG-лазеры имеют более высокую пиковую мощность и могут давать хорошие результаты при маркировке и травлении металла .

Волоконный лазер

Волоконные лазеры имеют твердотельную конструкцию и обеспечивают высокую выходную мощность, что помогает снизить затраты на расходные материалы и эффективно для резки самых разных материалов.

Преимущества станка для лазерной резки:

- Более быстрое время обработки и производства

- Меньше коробления

- Более высокая точность по сравнению с плазменной резкой

- Меньше отходов

- Возможность резать самые разные материалы

Электроэрозионный станок

Электроэрозионный станок также называется искровой машиной или искроэрозионной машиной, поскольку она использует быстро повторяющиеся электрические разряды между двумя электродами, известные как искра, для удаления материала с заготовки путем плавления или испарения ее для получения желаемой формы.

При электроэрозионной обработке заготовку помещают между двумя электродами с очень малым электрическим полем, также известным как искровой разрядник. Этот узел погружен в диэлектрическую жидкость, которая действует как охлаждающая жидкость и полупроводник между электродом и заготовкой, чтобы поддерживать стабильные и контролируемые условия для зажигания искры между электродом и заготовкой.

Типы электроэрозионных машин:

Wire EDM

Wire EDM также известен как spark EDM, электроэрозионный или электроэрозионный электрод с прожиганием проволоки. Wire EDM использует тонкую проволоку для резки заготовки. В Wire EDM проволока выполняет функцию электрода, который изготовлен из латуни или меди. Во время обработки проволока автоматически подается катушкой. Этой проволокой можно легко манипулировать в зависимости от того, где нужно сделать разрез.

Sinker EDM

Sinker EDM также известен как электроэрозионный станок с резонатором cavity type EDM, volume EDM, RAM EDM или die-sinking EDM. Sinker EDM используется для изготовления деталей сложной формы. В Sinker EDM используются электроды из графита и меди, предварительно обработанные до необходимой формы. Затем предварительно определенные электроды погружаются в заготовку, создавая точную копию ее первоначальной формы.

Hole drilling EDM

Hole drilling EDM , как следует из названия, используется для сверления отверстий в заготовке. Hole drilling EDM по сравнению с другими традиционными сверлильными станками может сверлить очень маленькие и глубокие отверстия. Электроды, используемые при сверлении отверстий, имеют трубчатую форму, а диэлектрическая жидкость подается самим электродом во время обработки.

Преимущества электроэрозионной машины:

- Может обрабатывать сложные формы

- Хорошая обработка поверхности

- Возможность обработки очень твердых материалов

- Может производить конические отверстия

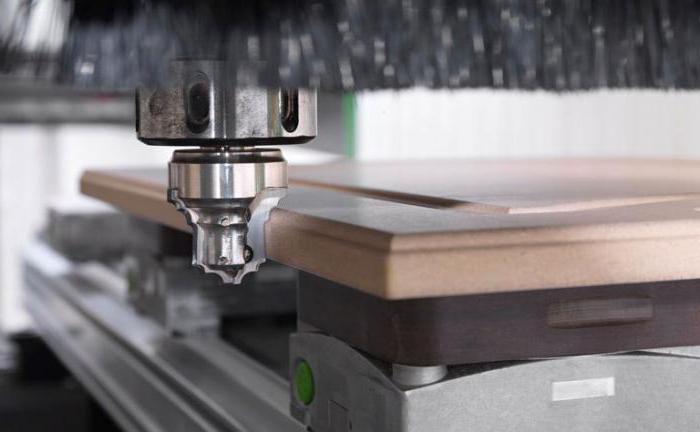

Фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ обычно используется для получения больших размеров из дерева, металла, листов и пластмасс. Фрезерный станок с ЧПУ полностью управляется компьютерными программами, и пользователю не нужно манипулировать фрезером вручную.

Фрезерные станки с ЧПУ широко используются в промышленности для постоянного производства высококачественной продукции и повышения производительности труда.

Преимущества фрезерного станка с ЧПУ:

- Высокая степень автоматизации

- Точность

- Снижение потерь и ошибок

- Меньше затрат времени

Станок Pick and Place — робот

Станки с ЧПУ Pick and Place — это сложные станки, которые состоят из нескольких сопел, которые используются для захвата электрических компонентов, в основном, для сборки печатных плат. Как следует из названия, эти машины выбирают компонент, создавая вакуум внутри сопла, и размещают его в соответствии с необходимыми координатами на сборке печатной платы.

Машины для захвата и размещения в основном используются при производстве электрических плат, поскольку мелкие детали необходимо собирать с предельной точностью. Точное позиционирование имеет большое значение, поскольку некоторые компоненты очень маленькие и очень чувствительны к силе. Машины для захвата и размещения позволяют собирать эти детали с высочайшей точностью, исключая любое вмешательство человека.

Преимущества станка Pick and Place:

- Может собирать мелкие и хрупкие детали

- Устраняет человеческую ошибку

- Повышает продуктивность

- Очень эффективна

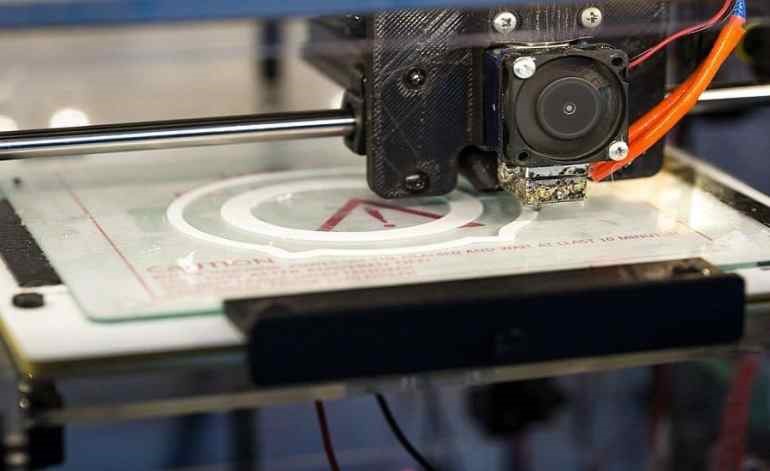

Станок для 3D-печати

Станок для 3D-печати — это часть процесса, известного как аддитивное производство, где объект создается путем добавления материала слой за слоем. Аддитивное производство позволяет конструкторам создавать сложные детали для машин, самолетов и автомобилей за небольшую часть стоимости и времени по сравнению с такими стандартными средствами, как ковка, формование и лепка.

Наиболее распространенным материалом для 3D-печати является пластик. Но использование некоторых других материалов позволяет создавать довольно удивительные продукты, помимо простых инструментов и игрушек.

В медицинском мире врачи тестируют биоматериалы для регенеративной медицины. Используя клетки пациента, врачи могли печатать на 3D-принтере небольшие части тела, такие как уши и нос.

Некоторые хирурги даже протестировали органы, напечатанные на 3D-принтере, для трансплантации.

Преимущества машины для 3D-печати:

- Более быстрое производство

- Легко доступный

- Лучше качество

- Материальный дизайн и тестирование продукта

- Креативный дизайн и свобода настройки

Применение различных типов станков с ЧПУ в различных отраслях промышленности

Медицинская промышленность

Медицинская промышленность во многом зависит от индивидуальных продуктов, отвечающих самым строгим медицинским стандартам лечения пациентов. Однако медицинский сектор полагается на одноразовые предметы для поддержания санитарно-гигиенических стандартов в своих учреждениях. Этот сектор требует продуктов с высокой точностью и большими объемами, чтобы удовлетворить потребности пациентов. В то же время он должен соответствовать строгим медицинским стандартам, установленным медицинскими регулирующими органами.

Поскольку медицинский сектор постоянно развивается, исследования проводятся днем и ночью с целью повышения качества и точности лечения, поэтому требуются прототипы, чтобы можно было проверить идею, прежде чем внедрять ее на пациентах.

Различные типы станков с ЧПУ, такие как 3D-принтеры, хорошо адаптируются к потребностям медицины. Благодаря такой приспособляемости можно производить и испытывать самые разные прототипы, такие как:

- Имплантаты

- Ортопедические приспособления

- Электронные корпуса для устройств контроля

- Исследовательское оборудование

- Экранированные корпуса

- Аппараты МРТ

- Электрические части

- Индивидуальная упаковка для сохранения стерильности

- Медицинские инструменты

В процессе обработки с ЧПУ инженер может увидеть 3D-модель продукта с помощью программного обеспечения CAM перед его обработкой. Это позволяет инженерам исправить любую возможную погрешность, чтобы избежать неправильной диагностики и неисправности детали.

Авиационная промышленность

Авиационная промышленность, как и медицина, зависит от деталей, изготовленных с высочайшей точностью, чтобы избежать повреждений самолета. Самолет должен подвергаться экстремальному давлению, высокой скорости и быстрым воздушным потокам, даже небольшая неисправность может зацепиться за воздушный поток, создавая сопротивление или может быстрее изнашивать детали.

Станки с ЧПУ из-за их высокой точности обработки и производственной мощности могут изготавливать высокоточные детали с допусками до 0,00004 дюйма.

Инженеры могут изготавливать высокопрочные детали из таких материалов, как титан, никель, сплавы, пластик и другие.

Детали, изготовленные для аэрокосмической и авиационной промышленности, включают:

- Коллекторы

- Втулки

- Профили

- Детали шасси

- Электрические разъемы

- Антенны

- Материал для подавления радиочастот

Транспортная промышленность

Транспортная промышленность, как и авиационная промышленность, зависит от таких деталей, как двигатель, подвеска, шестерни и другие компоненты, которые должны иметь высокое качество обработки поверхности, прочность и длительный срок службы. Поскольку обработка с ЧПУ позволяет легко изготавливать прототипы деталей перед их запуском в массовое производство, инженеры могут тестировать, анализировать и модифицировать детали в соответствии с требуемыми стандартами производительности.

В то время как авиационная промышленность зависит от деталей, рассчитанных на высокие скорости, экстремальные токи и силы, транспортная отрасль зависит от деталей, которые могут подвергаться огромным нагрузкам, высокому износу, огромным крутящим моментам и деформациям. Детали, изготовленные для транспортной отрасли, должны быть очень прочными, чтобы выдерживать перевозку грузов на большие расстояния и в течение более длительного времени.

Детали и компоненты, изготовленные для транспортной отрасли с использованием станков с ЧПУ, включают:

- Судоходные суда

- Грузовые поезда

- Пассажирский рельс

- 18-колесные грузовые автомобили

- Легковые автомобили

Нефтегазовая промышленность

Нефтехимическая промышленность располагает большим оборудованием и нефтеперерабатывающими заводами для извлечения нефти из земли и переработки ее в необходимые продукты. Детали, производимые для нефтегазовой промышленности, включают буровые установки, клапаны и поршни, которые должны идеально подходить, иначе цилиндр может не заполниться из-за недостаточного давления, клапан может протечь или поршень может не создать необходимое давление.

Нефтехимическая промышленность — это еще одна отрасль, в которой требуются детали с высокими допусками. В отличие от других производств, нефтехимические производства расположены в крайне изолированных местах, поэтому получить замену неисправным деталям довольно сложно. Вот почему необходимо, чтобы детали, изготовленные для этой отрасли, были очень прочными, а также могли выдерживать высокие приливные течения и коррозию из-за соленой морской воды.

Станки с ЧПУ используются для производства деталей для трубопроводов, нефтеперерабатывающих заводов и буровых установок, в том числе:

Военная и оборонная промышленность

Оборонная промышленность, как и нефтехимическая промышленность, требует деталей, которые могут выдерживать самые суровые условия окружающей среды. Детали, производимые для оборонного сектора, так же как и для медицинского сектора, должны соответствовать определенным оборонным стандартам, чтобы их можно было использовать в полевых условиях.

Оборонная промышленность состоит из многих секторов внутри себя, поэтому детали, изготовленные для этого сектора, аналогичны авиационным, транспортным, электронным и медицинским секторам. Оборонная промышленность постоянно развивается более быстрыми темпами, чем другие отрасли, чтобы соответствовать оборонным стандартам и меняющимся условиям.

Детали, производимые для оборонного сектора, включают:

- Компоненты связи

- Электроника

- Детали самолета

Электронная промышленность

Детали электроники сами по себе состоят из сотен маленьких замысловатых деталей, которые собраны с чрезвычайной точностью. Детали, используемые в электронной промышленности, могут быть чрезвычайно компактными, размером с ноготь, в зависимости от области применения.

Станки с ЧПУ из-за их прецизионной обработки могут достигать этих небольших размеров с исключительной точностью и сложностью. Они позволяют изготавливать детали не только небольших размеров, но и очень сложной формы.

Еще одна причина, по которой в электронной промышленности используются различные типы станков с ЧПУ, заключается в их способности собирать детали с высочайшей точностью и скоростью. Многие электронные изделия представляют собой сборку небольших электронных компонентов, которые человеку сложно собрать с такой высокой точностью и скоростью.

Детали и компоненты, изготовленные для электронной промышленности, включают:

- Радиаторы

- Корпуса усилителя

- Экранирование радиочастотных помех

- Электрическая изоляция

Морская промышленность

Морская промышленность остается на плаву благодаря высококачественным деталям, производимым на станках с ЧПУ. Морская промышленность предъявляет необычные требования по сравнению с другими отраслями.

В морской промышленности требуются детали, которые могут нормально функционировать, которые непосредственно контактируют с водой или частично контактируют с водой. Морские части должны выдерживать высокое давление воды, высокие токи и коррозию из-за влаги. Детали электроники, используемые на кораблях и огромных судах, нуждаются в очень компактном водном кожухе, чтобы избежать любого контакта с водой.

Компоненты, используемые в морской промышленности, должны обладать высокой водостойкостью и долговечностью, поскольку замена неисправных деталей может не производиться до тех пор, пока судно не прибудет в порт. Станки с ЧПУ приносят огромную пользу морской отрасли благодаря своей способности изготавливать детали на заказ.

Детали, производимые для морской промышленности на станках с ЧПУ:

- Винты

- Компоненты двигателя

- Электронные части

- Формы для прототипов

- Запчасти для лодок

Заключение

Станки с ЧПУ останутся полезным средством производства в различных отраслях промышленности. Способность станков с ЧПУ создавать детали из различных материалов в соответствии с желаемыми стандартами является еще одним фактором, который делает станки с ЧПУ такой важной частью обрабатывающей промышленности.

Станки с ЧПУ могут производить детали от небольших электронных компонентов до очень сложных деталей, таких как двигатели, в соответствии с потребностями отрасли. Чтобы удовлетворить потребности различных отраслей промышленности и их различные требования к продукции, разные типы станков с ЧПУ служат разным целям.

Возможность быстро изготавливать прототипы и тестировать их до того, как они пойдут в серийное производство, является основной причиной того, что станки с ЧПУ так широко используются в различных отраслях промышленности для исследований и высокой производительности. Таким образом, различные типы станков с ЧПУ будут продолжать обслуживать разные отрасли промышленности с новыми средствами производства и технологиями, развивающимися в будущем.

Виды промышленных станков

Станки позволяют решить широкий круг задач. Наиболее качественные станки изготавливают в Европе, а среди европейских стран лидером является Германия. Станки справятся с различными задачами любой сложности в производстве. Очень важным моментом является то, что в первую очередь нужно обращать внимание на качество товара. Ведь станки рассчитаны на долгое пользование.

Разновидности станков не имеют границ.

Металлорежущие станки

В зависимости от того, какое целевое назначение у станка, их разделяют на следующие виды: токарные, расточные и сверлильные, для шлифовки, резьбообрабатывающие, доводочные и заточные, фрезерные, специальные, строгальные и другие. Так же бывают комбинированные станки, которые выполняют две и больше функций. Каждый вид, в свою очередь, делится на подвиды в зависимости от материала, направления и т.д. На станках зачастую есть шифр, который говорит об определенной модели, которая может отличаться внутренней конструкцией от других моделей этого же вида. Если Вы зашли в интернет-магазин инструментов, то, в разделе со станками, обязательно будут указаны эти номера (шифры). Первая цифра шифра говорит, к какой группе относится оборудование. Если, например, эта цифра — 1, то станок первой группы, к которой относятся токарные станки. Вторая цифра указывает на тип оборудования внутри данной группы. Например, если это цифра шесть, то станок винторезный. Остальные цифры указывают на размеры станка: размер стола, высоту оборудования и т.д.

В шифр, кроме цифр, могут входить и буквенные обозначения. Они указывают на то, что модель является усовершенствованной или измененной (если буква в конце).

Самые распространенные группы металлорежущих станков – это токарные станки. Их насчитывается более 45. Их используют в различных цехах, предприятиях и мастерских.

Эти станки используют зачастую для тел, у которых форма закругленная или цилиндрическая. Для обработки таких форм они подходят идеально. На таких станках и изготавливают вилки, оси, болты, винты и др.

Диаметр заготовки должен соответствовать максимально допустимому диаметру станка.

Также, немало разновидностей консольно-фрезерных станков. Стол здесь перемещается в трех направлениях: в продольном, поперечном направлении и вертикальном. Исходя из названия, можно догадаться, что данное оборудование предназначено для фрезерных работ. Размер рабочего станка играет важную роль, от его размеров зависит выбор размера заготовок, которые нужно обрабатывать.

Поперечно-строгальные станки

Численность подвидов этих изделий превышает 47. Основными характеристиками являются ход ползунка, размеры стола, размеры самих станков.

Шлифовальные станки

Первые подобные инструменты появились в 19 веке. Они были изготовлены и камня (природного). Стоили, естественно, очень дорого, да и качество было не лучшее. Однако, позже стали использовать корунд – это материал, который намного прочнее натурального камня. По прочности уступает алмазу совсем немного. Далее, был изобретен искусственный алмаз. Его стали использовать также при изготовлении машины. Роль станков резко возросла, потому что они стали намного эффективнее и ускоряли процесс обработки деталей в разы.

Итак, шлифовальные станки используют для чистки поверхности деталей. Речь идет о металлических деталях, следовательно, с помощью станка снимают верхний неровный слой металла. Также, можно разрезать заготовки, различные детали для общей конструкции.

Видами шлифовальных машин являются: машины для круглой шлифовки (круглошлифовальный), машины для внутренней шлифовки (внутришлифовальный), машины длz обработки плоских поверхностей (плоскошлифовальный ), машины для обработки внешней поверхности (бесцентрошлифовальный ) и, так называемые, хонинговальные машины.

Деревообрабатывающий станок

В настоящее время купить деревообрабатывающий станок не составит никакого труда. Это довольно распространенное и популярное оборудование.

Его применяют для механической обработки древесины (например, пиления). Основную функцию играет режущий инструмент или специальное устройство для давления.

В качестве сырья – древесина. В результате получаются доски, планшеты, шпон, брусья, различные детали для мебели, судов и многое другое. Прессом называют машины, которые используют метод давления.

Первая модель деревообрабатывающего станка была изготовлена в 1989 году группой изобретательных специалистов.

Станок для гибки арматуры (и резки)

Так называемые гибочные станки используют в основном при строительстве, ведь очень часто приходится иметь дело с арматурой. Она используется и в бетонных конструкциях, и во многих других. Чтобы арматуру залить бетоном, ее необходимо разрезать на определенные куски под определенным углом. Для этого используют резочный станок.

Гибочные станки равномерно разгибают арматуру. Без этого специального оборудования мало того, что невозможно согнуть арматуру, уже тем более, сделать это ровно и равномерно.

Основные виды станков на производстве

Без станков сегодня не обходится ни одно производственное предприятие. Будь то небольшая частная фирма или крупный завод – в том или ином виде обрабатывающее оборудование задействуется во всех отраслях. Другое дело, что существует множество классификаций станочных агрегатов, особенности функционала, а также индивидуальное опциональное наполнение. Эти и другие факторы позволяют определить разные виды станков по конкретным признакам и характеристикам.

Что называют станками?

Главный отличительный признак данного оборудования в общей категории промышленных агрегатов и строительных инструментов – это наличие станины, на базе которой устраивается рабочий орган или система органов. Обрабатывающим элементом может быть и небольшой абразивный круг, и сверло, и алмазная коронка – это зависит от выполняемой операции. Чаще всего общий вид станка представляется как массивная конструкция с рабочей оснасткой, платформой подачи, фиксаторами, двигателем и т. д. Но в бытовых и мелкосерийных мастерских вполне находят применение и установки скромных размеров. Более того, если раньше к станкам обязательно относили только стационарные агрегаты, то сегодня среди них немало и мобильных устройств. Причем грань между ручным электроинструментом и малогабаритным станком не всегда четко определяется даже изготовителями. И все же наличие станины, силовой установки и органов обработки позволяет относить оборудование к полноценным станкам. К каким именно – это уже другой вопрос.

Токарные станки

Одна из самых популярных категорий производственных станков, которые охватывают все операции, связанные с обточкой деталей. Токарная установка позволяет корректировать формы заготовок, изначально имеющих тела вращения, осуществлять резку, проточку пазов и в некоторых случаях сверление. Можно сказать, целевым направлением работы такого оборудования является обслуживание заготовок в форме тел вращения, которые в процессе обточки получают коническую или цилиндрическую форму. Существуют разные виды токарных станков, которые задействуются в разных сферах промышленности. Например, деревообрабатывающие фабрики могут использовать крупные станки для создания округлого пиломатериала. В мебельной индустрии токарные агрегаты применяют для формирования ножек, лестничных балясин, ручек и т. д. Разделяют такие станки и по типу размещения – напольным или настольным способом.

Распиловочные станки

В этой категории представлены агрегаты, реализующие распил заготовок на две или несколько частей. Выделяют циркулярные, то есть дисковые станки, и ленточные. Первые осуществляют поперечный распил изделий, как правило, в поточном режиме. Циркулярные модели широко используются и в домашнем хозяйстве, поскольку такие операции достаточно востребованы. Ленточные виды станков позволяют выполнять продольный распил. Например, однопильный агрегат может разделить длинную доску на две части, схожие по длине. Двупильные, в свою очередь, единовременно производят распил в двух уровнях, позволяя из одной доски получить три. Специальные модификации дают возможность также формировать криволинейный рез или даже распил под определенным углом. Это агрегаты с автоматическим контролем подачи, выполняющие высокоточную обработку.

Фрезерные станки

Данный вид операции ориентирован на формирование профилей определенного типа. Чаще всего фрезеровкой обрабатываются плоские заготовки путем снятия кромок на определенную высоту. Станки такого типа используются в основном в мебельном производстве, где с их помощью получают фасонные элементы и аксессуары, носящие прежде всего декоративную функцию. Выпускают с помощью фрезера и полноценные строительные материалы – вагонку, плинтус, шипы, наличники и т. д. Более современные виды фрезерных станков поддерживают шаблонную обработку. Это копировально-фрезерные агрегаты, параметры реза которых подбираются автоматически в соответствии с размерами шаблонной детали.

Станки для отверстий

Сверлильные машины не менее востребованы и в частных мастерских, и на больших производствах. Они позволяют создавать глухие и сквозные отверстия, за счет которых в дальнейшем может осуществляться сборка. В отличие от электродрелей станки с функцией сверления обеспечивают более высокую точность и отличаются мощностью. Наиболее популярны вертикальные виды станков, поскольку они предполагают верхнее расположение шпинделя и дают свободу при обращении с рабочей платформой-столом. Некоторые модели способны выполнять наклонное сверление – оно тоже реализуется благодаря возможности изменения положения стола, на котором фиксируется заготовка. Отдельную категорию представляют сверлильно-долбежные станки. Они способны кроме непосредственно сверления также производить фрезерные операции. Фрезеровка получается не традиционной, а узконаправленной. Такие модели обычно выполняют пазовые ниши, технологические гнезда и другие конструкционные выемки для соединения.

Станки для поверхностной обработки

Широкий диапазон станочного оборудования представлен в сегменте моделей для поверхностной обработки деталей. Такие операции обобщенно позиционируются как шлифовка, но это лишь основная часть их функций, также встречаются и смежные задачи. Какой именно тип обработки будет выполнять конкретная машина, зависит от ее конструкционного исполнения. Так, барабанные станки ориентируются на шлифование досок, щитовых и листовых материалов по поверхности. По сути, реализуется неглубокая зачистка материала от заусенцев, выступающих неровностей и других дефектов. Более тонкую обработку выполняют кромкошлифовальные модели. На первый взгляд, эту же функцию осуществляют основные виды токарных станков, которые аккуратно подгоняют поверхность заготовок под нужную форму. Однако в данном случае обработка кромок акцентируется не только на цилиндрических деталях. Данная операция чаще задействуется для коррекции кромки по длине. Но есть в этой группе и машины, также ориентированные на детали цилиндрической формы. Это осцилляционные модели шлифовальных станков, но их используют не для декоративного улучшения, к примеру, балясин, а для подготовки стройматериала в виде бревен определенного размера.

Классификация по материалу обработки

Производственные станки часто получают конкретное назначение с точки зрения материала обработки. Древесина и металл – основные материалы, с которыми работает такое оборудование. Для древесных заготовок в машины закладывается не столь высокая мощность, но с другой стороны, обеспечиваются более гибкие настройки по рабочим операциям. Станки для металлических деталей, очевидно, требуют более высокого уровня силовой нагрузки, а также надежной элементной базы. Наиболее популярные виды станков по металлу – токарный, фрезерный, сверлильный и т. д. Особую категорию формируют винторезные станки, аналогов которых почти нет в группе деревообрабатывающих машин. Это агрегаты, которые производят нарезку резьбы. Кроме этого существуют специальные машины для работы с камнем, пластиком, композитными и другими менее популярными строительными и сырьевыми материалами.

Классификация по типу управления

Механизированные станки с ручным управлением постепенно уходят в прошлое. Такие модели встречаются разве что в небольших мастерских, которые работают со штучными заготовками. Крупные же предприятия стремятся переходить на полу- или полностью автоматизированные установки. В этом сегменте также существуют разные виды станков, отличающихся степенью автоматизации. Наиболее развитые машины с ЧПУ и компьютерным управлением дают возможность высокоточной регуляции настроек обработки без постоянного контроля со стороны пользователя. Оператору отводится лишь функция загрузчика исходных данных в электронную панель управления.

Заключение

Большая часть станков, которые сегодня используются на разных производствах, — это агрегаты для механической обработки. Резка, сверление, торцовка, шлифование – все эти операции реализуются путем воздействия металлическими насадками. Но их постепенно заменяют высокотехнологичные альтернативные станки. На производстве виды традиционных механических агрегатов как таковые особого значения не имеют. Главное, что учитывается, — это способность сохранять темпы обработки при должном обеспечении качества. Принципиально новые возможности в этом контексте открыли гидроабразивные, лазерные и термические станки с более высокими эксплуатационными свойствами. Их отдача с разных точек зрения более чем оправдана, но пока еще массовый переход на такие машины тормозят вопросы сложной организации их использования и высокая цена.

Источник https://extxe.com/24805/tipy-stankov-s-chpu-i-ih-primenenie-v-promyshlennosti/

Источник https://best-stroy.ru/statya_vidy-promyshlennykh-stankov_2437

Источник https://fb.ru/article/322994/osnovnyie-vidyi-stankov-na-proizvodstve