доменный процесс

основной способ переработки природного железорудного сырья с получением чугуна (иногда ферросплавов и лигатур). Доменная плавка была освоена ещё в 14 в., и с тех пор уже в течение более 500 лет её технология практически не менялась. Сущность доменного процесса состоит в восстановлении железа из оксидов и получении расплавленного науглероженного металла (чугуна) и шлака, которые легко отделяются друг от друга вследствие различия в плотностях (плотность чугуна примерно в 2.5 раза превышает плотность шлака).

Выплавка чугуна из железорудных материалов производится в доменных печах. В любой момент времени доменная печь заполнена железосодержащими материалами: твёрдыми (в шахте, распаре и на колошнике), размягчёнными (в заплечиках, распаре и нижней части шахты), жидкими (в горне и металлоприёмнике) и коксом, который остаётся твёрдым во всём объёме печи. В нижней части печи кокс формирует своеобразную насадку, которая обеспечивает необходимый газодинамический режим плавки, полноту протекания процессов восстановления железа и науглероживания металла. В горне печи имеются отверстия для выпуска жидких продуктов плавки (лётки) и для ввода во внутреннее пространство печи дутья (фурмы). Доменное дутьё представляет собой воздух (иногда обогащённый кислородом), нагретый до 1000–1350 °C, с топливно-восстановительными добавками (природный газ, угольная пыль, мазут и т. п.). В горне печи формируется окислительная зона, где горят кокс и топливно-восстановительные добавки, в результате чего получается газ, состоящий из азота, оксида углерода и водорода. В окислительной зоне самый высокий уровень температуры (2000–2500 °C) в печи. Образовавшийся в окислительной зоне газ поднимается вверх; по мере продвижения его температура, количество и состав изменяются. Больше всего к нему добавляется оксида углерода, образующегося в результате реакций восстановления оксидов железа, кремния, фосфора, марганца и других элементов углеродом коксовой насадки. Состав газа меняется прежде всего вследствие протекания реакций восстановления – оксид углерода превращается в углекислый газ, а водород – в воду. Нагревая шихту, газ охлаждается до температуры 100–300 °C. Шихтовые материалы загружают в печь периодически, и время их пребывания в печи составляет 5–8 ч. По мере освобождения пространства в нижней части печи в результате сгорания кокса и плавления железной руды шихтовые материалы опускаются вниз, постепенно нагреваясь от поднимающихся вверх газов. При этом из них испаряется влага, происходит разложение карбонатов и восстановление оксидов железа оксидом углерода и водородом. При температуре ок. 1200 °C начинается размягчение, а затем плавление материалов с образованием чугуна и шлака. Шлак получается из пустой породы железорудных материалов, золы кокса и флюса (если он используется при плавке); шлак является главным регулятором химического состава чугуна. Состав чугуна формируется в процессе стекания капель металлического расплава по коксовой насадке и взаимодействия со шлаком. Температура чугуна на выпуске составляет обычно 1380–1420 °C, шлака – 1450–1500 °C. Жидкие продукты плавки выпускают из печи периодически (по мере накопления).

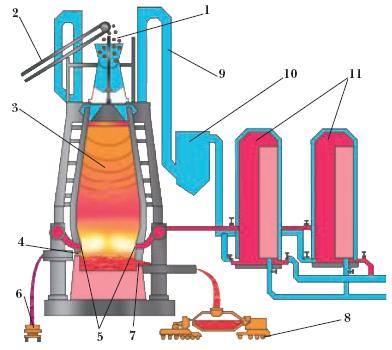

1 – загрузочная воронка; 2 – загрузочный конвейер; 3 – шахта; 4 – шлаковая лётка; 5 – фурма; 6 – шлаковоз; 7 – чугунная лётка; 8 – чугуновоз; 9 – отходящий газ; 10 – газоочистка; 11 – воздухонагреватели

Доменная печь является одним из наиболее эффективных материалосберегающих агрегатов; коэффициент извлечения железа для чугуна составляет 99.5—99.8 %. Доменная печь занимает головное положение в структуре металлургического предприятия. Качество производимого в доменной печи чугуна определяет параметры последующего сталеплавильного передела, доменный газ служит основой энергетического хозяйства предприятия, в доменной печи утилизируется (через агломерационное производство) большая часть собственных отходов металлургического производства. Доменное производство является практически безотходным, т. к. доменный шлак представляет собой самостоятельную готовую продукцию, пользующуюся спросом не меньшим, чем чугун, а доменные шламы и пыли являются постоянными компонентами шихты агломерационного процесса.

ДОМЕННЫЙ ПРОЦЕСС

Контур вертикального сечения рабочего пространства доменной печи называют ее профилем. На рис. показаны отдельные его части. Часть пространства доменной печи, занятая загруженными в нее материалами и продуктами плавки, называется полезным объемом. С ростом потребности в металле, развитием энергетических и технических возможностей высота и поперечные размеры печей увеличивались. При этом соответственно возрастал и полезный объем, который у современных печей составляет обычно от 1300 до 2300 м 3 . Начиная с 1973 г. в Советском Союзе строятся печи объемом 3200 и 5000 м 3 .

Горение кокса происходит у фурм, через которые в доменную печь поступает воздух, нагретый до 1000—1200° С с избыточным давлением 304 кН/м 2 и линейной скоростью 140—200 м/с. Окислительная зона простирается от фурм примерно на 1200 мм к оси печи и на 600—1000 мм вверх. Содержание кислорода в газах по направлению к оси печи уменьшается; содержание СО2 возрастает, а затем уменьшается в результате взаимодействия с углеродом по частным реакциям:

С+ СО2 = 2СО; ΔН298 = 172,32 кДж

2С + О2 = 2СО; ΔН298 = — 221,45 кДж.

Суммарная реакция отражает процесс горения кокса. Если учесть, что в воздушном дутье содержится азот, то этой реакции соответствует следующий состав газа в горне печи: 34,7% СО и 65,3% Н2. Этот газ распространяется внутрь и вверх, отдавая тепло шихтовым материалам и взаимодействуя с ними как восстановитель.

В результате горения кокса у фурм в верхней части горна и заплечиках непрерывно освобождается часть плавильного пространства, в которое смещаются вышележащие слои сыпи.

Наиболее высокая температура в доменной печи — в фокусе горения на расстоянии 700— 800 мм от фурм. При выплавке передельных чугунов она достигает 1850° С, а при плавке на ферросилиций 2000° С. Колошниковые газы обычно нагреты до 250—275° С.

Давление дутья у фурм зависит от объема печи, возрастая с увеличением последнего; для печей объемом 1000 м 3 оно равно 215,7 кН/м 2 . По направлению к колошнику давление газа равномерно уменьшается до 107,9 кН/м 2 над уровнем сыпи. Сейчас работают при повышенном давлении колошникового газа. Для этого в газопроводе ставят шайбу, уменьшающую его сечение, и избыточное давление газа на колошнике увеличивается до 98—196 кН/м 2 . При этом скорость движения газа в печи уменьшается, улучшается распределение его по сечению печи, проникновение в шихту и отдельные куски руды.

Рис. Вертикальный разрез и профиль доменной печи полезным объемом 2700 м 3

Все это позволяет увеличить расход дутья без опасений нарушить равномерное распределение газов и сход шихтовых материалов. Увеличение расхода дутья при прочих постоянных условиях увеличивает объем и протяженность окислительной зоны.

За счет увеличения расхода дутья производительность печи удается повысить более чем на 10%.

Обогащение дутья кислородом интенсифицирует горение, уменьшает содержание азота в газах и повышает температуру в горне.

В целях экономии кокса в настоящее время успешно применяют природный газ, вдувая его в горн. Диссоциация продуктов горения, а также восстановление СО2 и Н2О поглощают тепло, которое должно быть компенсировано более высокой температурой дутья. Увеличение содержания водорода при использовании природного газа усиливает и ускоряет восстановление. При вдувании на 1 т чугуна около 100 м 3 природного газа и около 60 м 3 кислорода расход кокса уменьшается на 15—17%, а производительность возрастает на 10%.

Частичная замена кокса пылевидным топливом также возможна. Для этого некоксующийся уголь с пониженным содержанием серы и золы в виде пыли вдувают через фурмы, экономя этим до 30% кокса.

Восстановление окислов железа и других соединений

Характерным для доменного процесса является непрерывность и взаимодействие опускающихся шихтовых материалов с встречным потоком восстановительных газов. Восстановителями являются водород и окись углерода, которая в газах количественно преобладает и имеет первостепенное значение. Восстановление окислов железа окисью углерода называют косвенным.

Восстановление окислов железа протекает ступенчато — от высшего окисла до металлического железа последовательно повышающейся прочности связи кислорода с железом Fe2О3→Fe3О4→FeО→Fe. При температурах выше 570° С восстановление окиси железа до железа осуществляется тремя ступенями по следующим реакциям:

ΔН 298 = — 52,25 кДж, ΔZ 0 = — 52130 — 41,00Г Дж/моль;

ΔН 298 = 35,45 кДж, ΔZ 0 = 35380 — 40,167 Дж/моль;

3. FeO + СО = Fe + СО2,

ΔН298 = — 13,20 кДж, ΔZ 0 = — 13160 + 17,21 Г Дж/моль.

Термодинамическая неустойчивость закиси железа (вюстита) при температурах ниже 570° С обусловливает двухступенчатую схему восстановления F е2О3→Fe3O4→Fe с восстановлением магнитной окиси железа по реакции

Восстановление возможно при исходных составах газовой фазы, определяющих процесс с убылью изобарного потенциала:

![]()

Для того чтобы изобарный потенциал был меньше нуля ( Δ Z Равновесию реакций восстановления отвечает строго определенное (для каждой температуры) отношение парциальных дав лений р СО2 /р СО или концентраций СO2/СО в газовой фазе. На основании многочисленных исследований построена диаграмма равновесия железа, углерода и их окислов (рис. 2). Каждая линия диаграммы характеризует изменение равновесного отношения СO2/СО данной реакции в зависимости от температуры. Восстановление обеспечивается избытком СО в газовой фазе относительно его равновесного содержания. Каждое поле диаграммы, ограниченное линиями равновесия, определяет границы температур и составов газовой фазы, при которой устойчива та или другая твердая фаза. Правое поле от линий равноесия 3 и 4 характеризует условия устойчивого существования металлического железа. Очевидно, при отношении СО2/СО, меньше равновесного с FeO—Fe для данной температуры, окислы железа восстанавливаются до железа. Чем богаче газовая фаза окисью углерода, тем более удалена система от равновесия и тем успешнее протекает восстановление. Состав доменного газа по высоте печи, нанесенный на диаграмму равновесия, оказывается далеким от равновесия. Газ проходит печь с такой большой скоростью, что покидает ее с неиспользованной окисью углерода, но успевает отдать шихтовым материалам тепло. Рис. 2. Восстановительные свойства доменного газа в зависимости от температуры (уровень 400° С соответствует колошнику, уровень 1000—1100° С — низу шахты — распару): 14 — линии равновесия окислы железа — железо с газовой фазой СО—С02; 5,6 — пределы составов доменного газа на различных температурных уровнях; 7,8 — линии равновесия С—СО—С02 (7 — давление CO + CO 98,06 кН/м 2 ; 8 — давление CO+CO 39,2 кН/м 2 ) Отношение СО/СО2 в колошниковых газах составляет обычно от 2 до 3. Температура колошника обеспечивает возможность восстановления окислов железа непосредственно после загрузки их в печь. Основная масса окислов железа восстанавливается до металлического железа к горизонтам низа шахты и распара. Г. И. Чуфаров с сотрудниками экспериментально показали адсорбционно-автокаталитический механизм процесса восстановления, который протекает в три стадии: 1) адсорбция газа-восстановителя СО или Н2 на поверхности окисла; 2) отрыв кислорода от окисла и переход его к адсорбированным молекулам СО или Н2 с возникновением при этом молекул СО2 или Н 2О и новой фазы металла; 3) удаление (десорбция) продукта восстановления СО2 или Н 2О от реакционной поверхности: Me Отв + СОгаз = Me Отв + СОадс Me Отв + СОадс | Me Отв + СО2адс, МеО тв + СО2адс = Ме тв + СО2газ Автокаталитическому характеру процесса восстановления окислов железа отвечают: малая скорость реакции в начальный подготовительный период из-за трудности формирования новой фазы; интенсивное восстановление во второй период (рост поверхности раздела твердых фаз); падение скорости реакции в третий период в результате того, что многочисленные реакционные зоны сливаются в одну поверхность, площадь которой непрерывно уменьшается. Скорость и степень восстановления железорудных материалов зависит от скорости подвода газа-восстановителя к зоне реакции и отвода от нее газовых продуктов; температуры процесса, крупности железорудных материалов (в результате дробления кусков восстановление ускоряется, так как увеличивается поверхность контакта кусков с восстановителем); пористости кусков (с увеличением пористости восстановление усиливается). При повышении давления газа-восстановителя усиливается его сорбция на поверхности железорудных материалов, а с увеличением скорости газового потока уменьшается толщина газовой пленки вокруг кусков. Адсорбционно-автокаталитический механизм действует в условиях пониженных и умеренных давлений и температур, т. е. в верхней половине шахты доменной печи. При высоких давлениях и температурах определяющим звеном и механизмом становится диффузия, в частности диффузия через восстановленный слой металла или низшего окисла. В зависимости от состояния восстановленного слоя может осуществляться диффузия молекул газа восстановителя и в обратном направлении газовых продуктов реакции. При плотной кристаллической структуре восстановленного слоя осуществляется диффузия ионов Fe 2+ и Fe 3+ к зоне реагирования. Диффузионный механизм характерен для низа шахты и распара. Восстановление окислов возможно также за счет твердого углерода. Такое восстановление называется прямым и рассматривается как суммарный процесс восстановления окисью углерода и взаимодействия углерода с двуокисью углерода, по следующим реакциям: FeOTB + СО = FeTB + СО2; ΔН298 = — 13,20 кДж, С + СО2 = 2СО; ΔН298 = 172,30 кДж FeOTB + С = FeTB + СО; ΔН 298 = 159,10 кДж Таким образом, непосредственное восстановление осуществляется газовым восстановителем — окисью углерода, а твердый углерод, взаимодействуя с продуктом восстановления — двуокисью углерода, регенерирует окись углерода. Для прямого восстановления необходимо регенерирование двуокиси углерода в окись углерода со скоростью, восполняющей расход последней на восстановление. Прямое восстановление развивается тем сильнее, чем выше температура. В доменной печи в зоне температур 900—1000° С и выше восстановление происходит исключительно прямым путем. При выплавке обычных сортов чугуна от 40 до 60% железа восстанавливается из вюстита прямым путем. При выплавке чугуна с высоким содержанием марганца и кремния прямое восстановление достигает 80%. Окислы марганца вносятся в доменную печь железной, марганцевой рудами или агломератом и восстанавливаются ступенчато аналогично окислам железа: Восстановление до закиси марганца происходит в шахте на горизонтах температур 400—800° С. Закись марганца трудно восстановима и восстанавливается только за счет твердого углерода по реакции МnОтв + Скокса = Мn + СО; ΔН298 = 209,04 кДж с затратой тепла большей, чем при восстановлении закиси железа. Поэтому при выплавке ферромарганца расход кокса составляет 2,2—2 ,5 массовых единиц на единицу сплава. Восстановление закиси марганца задерживается до горизонта температур 1100—1200°С, при которых образуются жидкие шлаки. В результате этого закись марганца в виде силикатных соединений переходит в шлак, и восстановление марганца происходит из шлаковых расплавов. При этом прямому восстановлению марганца благоприятствует растворение в шлаках извести в соответствии с реакцией MnO•SiO2 + 2СаО + С = Мn + 2СaО•SiO2+ СО; ΔН298 = 178,87 кДж При выплавке высокомарганцовистых сплавов полноте восстановления марганца способствуют повышенная основность шлака; снижение, относительного количества шлака; высокая температура нижних горизонтов печи. Так как сродство кремния к кислороду выше, чем марганца, то для его восстановления необходимо более низкое отношение СО2/СО в газе. Восстановление кремнезема происходит твердым углеродом при высоких температурах по реакции Si02 + 2С = Si + 2СО; ΔН298 = 61 1,74 кДж Еще до восстановления кремнезема силикаты переходят в шлаковый расплав, так что восстановление кремния происходит из шлаковых расплавов. Восстановление марганца и кремния значительно облегчается при растворении их в железе, при этом восстановленный кремний образует силициды, растворяющиеся в железе. Образование карбидов восстановленных металлов также облегчает восстановление трудновосстановимых окислов. Фосфор вносится в печь рудными материалами в виде Fe3(PО 4)2 •8 Н2О и Са3Р2О3. Восстановление его из фосфата железа происходит косвенным и прямым путем, а из фосфата кальция только прямым (из шлаковых расплавов) по реакциям: 2 (3FeO • Р2О5) + 16С = 3 [Fe2P] + [Р] + 16СО, (3СаО • Р2О5) + 5С = 3 (СаО) + 2 [Р] + 5СО; ΔН298= 1590,73 кДж. Реакция облегчается в присутствии кремнезема, разрушающего фосфат кальция: Все эти процессы вместе с образованием фосфидов железа Fe2Р, Fe3P, растворимых в железе, обеспечивают полноту восстановления фосфора, загрязняющего чугун. Единственная возможность получения чугуна с низким фосфором — малое содержание последнего в шихтовых материалах. Хром восстанавливается из хромитов FeO•Cr2О3, а ванадий— из окислов V2O3, V2O2 и ванадитов. Степень восстановления хрома составляет 90%, ванадия 80%. Никель и кобальт восстанавливаются легче железа и полностью переходят в чугун. Восстановление окислов железа заканчивается при 1100— 1200° С на уровне низа шахты и верха распара. Твердое железо γ-модификации растворяет углерод с образованием твердого раствора — аустенита. Железо каталитически способствует сдвигу равновесия реакции влево с выделением активированного углерода, внедряющегося в решетку γ-железа: 3Fe + 2СО = Fe,C + СО2 Температура плавления науглероженного железа более низкая, чем у чистого железа (см. рис. 211), поэтому железо, науглероженное до 1,5—2% С, плавится на уровне распара и каплями стекает по кускам кокса, дополнительно растворяя углерод, содержание которого в чугуне достигает 3,7—4,2%. Одновременно и вслед за науглероживанием чугун растворяет фосфор, марганец и кремний. Наличие в чугуне карбидообразующих элементов— марганца, хрома и др. повышает углерод в чугуне. Напротив, кремний, фосфор и сера способствуют снижению углерода, разлагая Fe3C и выделяя свободный углерод в виде графита. Это повышает механические свойства твердого чугуна, поэтому чугун для литья плавят в условиях, повышающих восстановление кремния в чугун до 4,0%. Статья на тему Доменный процесс Содержание статьи1 Доменный чугун получение1.1 Шлакообразование в чугуне1.2 Десульфурация в доменной плавке Доменный чугун получение В доменных печах выплавляют литейные. Содержание статьи1 Окислительно восстановительные реакции с железом1.1 Ржавление или ржавчина железа1.2 Получение железа в доменной печи Окислительно восстановительные реакции с. Производство ферромарганца Доменный ферромарганец содержит 70—80% Мn и 6,5— 7,5% С. Электротермический ферромарганец по содержанию углерода делится на углеродистый (до. Дистилляция цинка Один из недостатков вертикальных реторт связан с необходимостью передачи тепла через стенки, которые поэтому горячее содержимого и быстро. Бессемеровский процесс Бурное развитие промышленности в середине XIX в. особенно машиностроения, судостроения и железнодорожного транспорта, потребовало массового производства стали. Проблема. Содержание статьи1 Кислый мартеновский процесс1.1 Автоматизация мартеновских печей1.2 Технико-экономические показатели1.3 Кипящая сталь1.4 Применение кислорода в мартеновской плавке Кислый мартеновский процесс. ДО́МЕННЫЙ ПРОЦЕ́СС, получение чугуна из железорудных материалов в доменной печи. В основе Д. п. лежит принцип противотока: загружаемая в верхнюю часть печи (колошник) исходная шихта (железорудный материал, твёрдое топливо, флюс) движется вниз, а газообразные продукты, образовавшиеся в нижней части печи (горне) при сжигании топлива в потоке дутья (нагретый воздух или воздух, обогащённый кислородом либо водяным паром), – вверх. Противоток способствует эффективному протеканию массо- и теплообменных процессов, что обусловливает высокие показатели использования ресурсов в доменных печах: полезное использование теплоты составляет 80–90%, степень извлечения железа – 99,5–99,8%. Для обеспечения тепловых потребностей процесса используется значит. избыток кокса, который обусловливает повышенное содержание углерода в чугуне (3,4–5,2% С по массе). Источник https://dic.academic.ru/dic.nsf/enc_tech/389/%D0%B4%D0%BE%D0%BC%D0%B5%D0%BD%D0%BD%D1%8B%D0%B9 Источник https://znaesh-kak.com/q/m/%D0%B4%D0%BE%D0%BC%D0%B5%D0%BD%D0%BD%D1%8B%D0%B9-%D0%BF%D1%80%D0%BE%D1%86%D0%B5%D1%81%D1%81 Источник https://bigenc.ru/technology_and_technique/text/1964771 Образование жидкого чугуна

Похожие страницы:

ДО́МЕННЫЙ ПРОЦЕ́СС